扫码打开虎嗅APP

出品|虎嗅科技组

作者|宇多田

Vlog视频拍摄&剪辑&配音|宇多田

题图|虎嗅/宇多田

毫不夸张,如果不是蓝翔技校,大部分普通人对挖掘机这个“既时髦又土气”的工程机械,并没有多少深刻认知。

但你也许更不知道,挖掘机制造,也在经历着一场轰轰烈烈的、被大量新技术侵蚀和改造的“裂变”。

这个几乎泯然于工地,大家都认识但又不会投注过多注意力的“低配版变形金刚”,被三一泵送公司副总经理蒋庆彬激情澎湃地形容为:“工程机械皇冠上的明珠!绝对是全能型设备!”

也许只有身处工程机械行业的中国制造人,才会对挖掘机存有这种天然的自豪与喜悦。不仅不夸张,反而有种《山海情》里农民大叔对黄土地爱得深沉的亲切感。

“只要开工搞基建,你不一定会用到吊车,但一定得用挖掘机是不是?它可以吊装、挖土堆土、压路……全能人才!谁要想在工程机械市场做大做强,一定要造挖掘机!”

三一泵送公司副总经理蒋庆彬,是个很容易让人产生好感的工业人,下面我们称呼他为蒋工。他全程激情讲解挖掘机、泵机等工程机械的生产线改造。

还记得新冠疫情最严重的时候,扛起武汉“小汤山”医院建设大旗的那几十台挖掘机吗?大部分人可能没想到,这些肩负中国基建重大任务的“傻大粗工具人”,其生产内核和制造过程,正在走向一个不逊色于消费电子的高端化、智能化世界。

这次难得拜访三一长沙灯塔工厂,蒋工对工业知识的化繁为简给我们留下了极深刻的印象。在我们以为这个在工程机械行业做了20年的老师傅,会一板一眼讲述三一制造挖掘机与泵车的丰功伟绩时,他只给我们讲了两个故事:

第一,中国的工程机械卡脖子了几十年的脖子,被国外品牌“按头暴打”;第二个,挖掘机工厂,远不如汽车、消费电子等工业产线高大上,但并非不能做升级改造。

挖掘机

乍看之下,挖掘机就是由一个两排齿轮底座,外加一个“双节棍”和“挖勺”,三部分组成。但从更专业的角度来看,我们能看到的工程机械外部硬件,都是“结构件”。

然而,藏在钢铁外皮里面的,其实是更为关键的两大部分——一个是工程机械的心脏“机电液”(电机、电气和液压);另一个,则是很容易被忽视的软件系统。

而蒋工所说的“卡脖子”,就是铁皮底下的核心零部件——油缸、液压以及发动机。

挖掘机关键零部件——油缸(在挖掘机“脖子”里的那部分)

2011年之前,中国市场90%的挖掘机生产商是日本的日立和小松,还有美国的卡特,中国的设备,一直不太行。仅挖掘机蒋工就做了十几年,因此很清楚10年前中外机械的差距几乎是一个天上,一个地下。

那个时候,中国能生产出多少台挖掘机,取决于世界两大油缸厂在中国市场投放多少油缸,一家是日本的KYB,一个是韩国的东洋机电。就像现在的芯片一样,油缸制造也是挖掘机制造中一个受制于人的技术节点。

但10年过去,国内的油缸公司恒立液压也算是小有名气,可以去“横插一脚”;而挖掘机厂商也有了做核心零部件的能力。“三一现在差不多70%可以自供,30%要采购恒立。”

就像手机、面板等许多技术行业一样,中国工程机械产业也是一个“追着巨头跑”的漫长发展过程。直到越来越多的中国企业可以在部分自用发动机、液压设备等黑色金属外壳上,打上自己logo的钢印。

但蒋工也承认,之所以10年里三一能迅速拉近与世界顶级水平的差距,有两个不能忽视的原因。

一个是中国过去10年房地产带动的基建繁荣,让挖掘机市场尝到了前所未有的甜头;另一个则是2012年,三一收购了有“大象”之称的全球混凝土机械第一品牌——德国普茨迈斯特。

这家成立于1958的德国企业,是世界上最有名的工程机械制造商,其全球市场占有率高达40%,而90%以上的收入来自海外。

毫无疑问,这个举动,一下子缩短了三一与卡特、小松的技术水平。

但要注意,技术缩短差距不等于超越。

“现在我们还是有自己的短板,短板就在于‘超大型’设备。”蒋工提到了日立的800吨超大型液压挖掘机(EX8000),这个吨位据说是目前有钱也可能买不到,核心制造技术仍然掌握在国外厂商手中。

“但是,我们在大挖、中挖以及小挖(这里按照挖斗的容量和吨位来划分)上,中国的厂商与卡特在技术和质量上已经没有多少差别。”

除了发动机、油缸等关键部件,千万不要小看软件系统对工程机械的“反作用力”。

如同“软件定义汽车”在大众汽车市场日益膨胀的驱动力,包括“定速系统”在内的挖掘机新增功能,背后都是软件与算法从高端设备市场下沉的结果。

“其实支撑机电液三者发挥最大效能的就是软件系统。现在‘无人化’也开始影响工程机械市场,虽然只是初级,但不能不重视。”

三一自己研制的发动机

与中国基建市场为工程机械厂商带来的巨大利益相比,三一重工几十年遇到的麻烦也颇具时代色彩。

由梁稳根、袁金华、毛中吾、唐修国四个创始人在涟源茅塘镇一个废弃村支部里建立起来的三一重工母公司三一集团,自1989年成立以来,经历的事情可以被看作是一部“巨头吊打+土鳖奋斗史”:

被德国奔驰多年状告“商标侵权”,2005年中国股权分置改革不得不先吃螃蟹,被卡特、小松的销售量按在地上摩擦,国际化道路受阻,产品研发能力不被外界看好,财务收入被怀疑造假……

“我们董事长当时谈商标这个事情的时候还解释过,说自己在村里创立三一时,压根儿就不知道这世界上还有奔驰这家公司。”两家公司的确在十几年里打了不少国际官司。

“还有股权分置改革,当时好多家都进行了试验。有家公司大股东和小股东矛盾激化后发生了很大的骚动,在会场就打起来了,最后不了了之。我们其实是第二家,但事先做了很多安排,最后没想到平静通过了,我们就成了第一股。”

再比如当下,工业4.0的暴风席卷全世界,升级改造箭在弦上。三一重工也开始做产线升级,建设灯塔工厂,体外孵化出“树根互联”这一中国目前最有名的工业互联网平台之一,其实也一直在被工业界质疑——

设备联网就是工业互联网?联网设备生产的安全性是否如宣传一样“坚不可摧”?

三一董事长梁稳根有句很有名的话——“要么翻身,要么翻船”。如果从三一对工业设备联网化和改造升级的热情程度来看,这句话的确有所指证。

毕竟这在外面来看是一个暴利的行业,可以什么不做就能躺赢。但暴利的产业也容易不思进取,所以,到底是应该选择什么都不做?还是选择“做错也要试一下”?再或者是选择“做做样子”?

每家大型制造企业,心里想必都有属于自己的一杆秤。

实际上,三一工厂内部目之所及的产线观感,给我的最大感受,倒不是他们有多么牛逼的技术能力,而是他们对待新技术的态度,很像一头大象幼崽:

厚重又活泼,笨拙却又轻快。充满了不确定的矛盾。

灯塔工厂,关键仍然是“人”

干净,薄荷叶的味道,人少,清凉的过厂风,以及随处可见的屏幕。

这个对三一乃至全国工程机械行业有着样板间意义的长沙灯塔工厂,没有传统工厂的脏乱一抹黑,但也没有想象中高大上。

这个工厂主要生产泵车

毕竟,这种还需要大量人力的总装线,与消费级汽车工厂和高端电子元件厂的配置几乎无法相提并论。

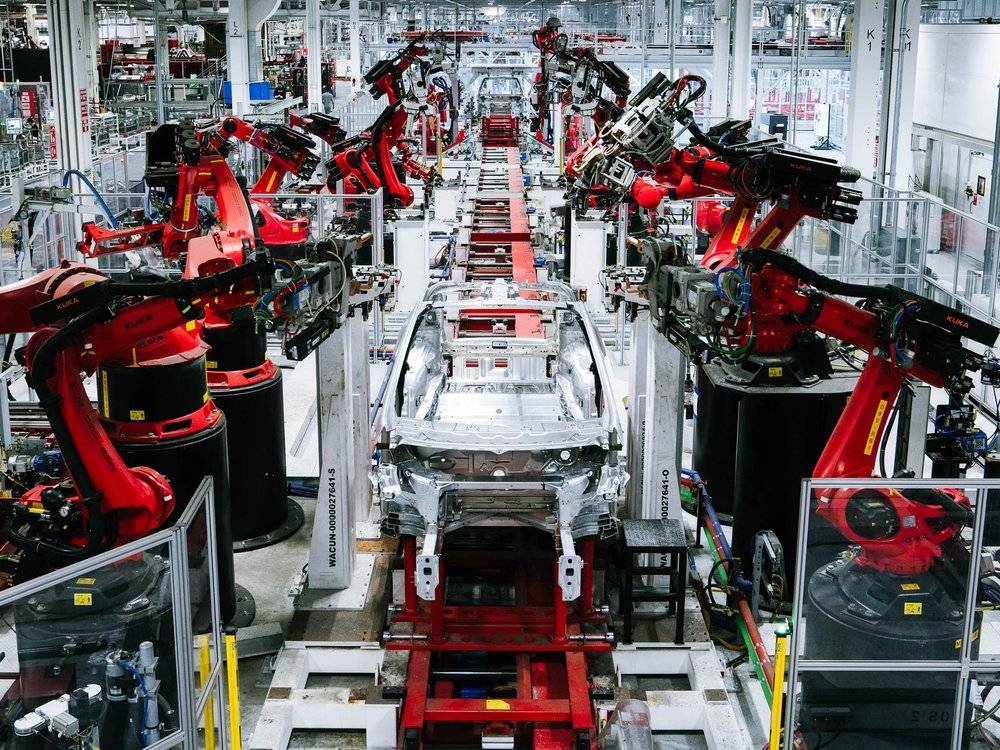

如果你见过特斯拉等汽车公司那种“大钳子挥舞”的现代化工厂,我们可以非常明确地告诉你,国内大部分工业领域还达不到那个水平。

特斯拉工厂,图片来自Wired

但是在工程机械行业,这座工厂的确是一个“小高峰”。

特别是跟蒋工描述的“十年前的车间特点就是脏乱差,还事故不断”相比,这个隐约有薄荷叶味道的干净车间,符合大部分人心目中对“大国重器”印象的平均水平。

有一位熟悉巴士等商用车的行业人士曾告诉我们,追求批量化、规模化的C端工业品可以做到几分几秒就下线一辆车,而“按需生产”的2B商用市场,都是“你要多少辆,我就生产多少单”。

因此,商用车、工程机械等产业,在生产方面也更偏向于“手工模式”,并非过于追求纯粹的大规模自动化。

这也可以解释为何在航空航天领域,说到“卫星生产”时,总会开玩笑说是“手搓泥丸儿的功夫”。

因此,商业模式和生产模式上的差异化,让每个产业的灯塔工厂都极具产业特色。

实际上,除了总装,包括焊接、拣配等生产节点的自动化程度都非常高。

很明显,在黄色机械臂左右摇摆的焊接区,少有工人出没。这一点印证了蒋工对“灯塔工厂”的无人化描述:

“这个工厂对比传统车间,减少了67%的人力,今年还会继续减少,只留下大约500多人。”

焊接区的自动化程度非常高,全都是机械臂

但是,从“智能化”角度来看,这座工厂并不是字面意义的智能工厂。其最大的特色,其实是对互联网技术的巧妙融合,以及对“人”的物尽其用。

这是拣配区,每件物料都是通过系统自动筛检出,并通过自动驾驶小车传送,自动化程度已经非常高

首先,在自动化程度不高的总装产线上,“人”仍然是撬动每个支点的关键力量。

在每一个严密对齐的泵车装配工位上,上空都悬着一个“方形屏幕”——每一订单的物料配送情况、派工数、报工率,都清晰地记录在案并予以公示。

总装产线每个泵车工位上方,都有一个蓝色大屏幕,记录报工情况

根据在现场我们的观察,你可以把其理解为——淘宝中反馈快递信息的“物流管理系统”。在泵车旁边,我们采访了一位年轻工人,他手持平板电脑,正在按照页面提示更新订单进度。

“每一单完成后,我们都要在平板上做确认。这跟我们每天结算工资关联很紧密,(派工)数量完成多,一天的工资就会多一些。”

操作师傅在用平板电脑报工

可以理解的是,总装产线受限于上面所说的生产模式问题,无法做过高的自动化升级。因此,若想提高效率,就需要压缩总装产线上每个节点之间的衔接时间。

也就是说,这些系统的应用,本质是为了提高工人的工作效率。

会通过摄像头检查现场是否有没戴安全帽等情况

除了有系统详细记录派工和订单情况,几千个摄像头对车间进行了全方位无死角地覆盖。

“覆盖率的要求是,如果你站在某个地方突然找不到你了,超过1分钟还是找不到你,我们就要增加摄像头。”

蒋工强调这不是监视,而是在一个100%与工作相关的场景里,做到更加安全和精益的生产。

“只要有一个人不戴安全帽,有一个地方没打扫干净,那么摄像头就会报备和提醒;我下面加研发2000多名员工,出勤状况一目了然,不会有请假但不报备的情况。”

此外,他提到了一个大多中国大型制造企业都有的“毛病”——管理者很少去看现场。特别是领导一旦忙了,去现场的时间就会少很多。

“所以,我们的现场管理其实是输给欧美与日本企业的。那么建立的‘远程可视化条件’不失为一个好方法。”

利用计算机视觉,地面上的脏乱或有水渍的情况,也会被立刻觉察

设备联网,就是工业互联网?

在车间里,另一个值得关注的技术点,其实就是这几年噱头十足的“工业互联网”。

这个起源于通用电气2012年首份工业互联网白皮书的“大热词汇”,从字面就点名了能给工业带来的核心价值:借数字化之手,链接工业生产最核心的设备、人与数据。

如果按照“设备链接”的标准,三一这座灯塔工厂的确高于及格线。

要知道,把一台挖掘机的下料、焊接、机加、涂装等8大工艺浓缩到一个比传统厂房面积削减了50%的空间里,少不了数据在其中起到的“拽紧”和“加固”作用。

每台设备的状态一览无余

正是作为挖掘机生产商,三一恰恰拥有对每台设备数据的最大掌控权。

我们此前在其他文章里讨论过,相比技术服务公司,工业设备厂商其实对数据应用有得天独厚的优势——他们通常能够准确了解,在设备生产过程中到底产生了哪些数据、可以产生哪些数据。

举个例子,作为中国挖掘机设备老大,三一挖掘机的全国市场占有率大约为30%,那么其销往全国各地的挖掘机,就可以按照各省市挖掘机的开机数和开机率,来判断出各地区的某些发展态势。

“你看,图像里是挖掘机的开工活跃度,浙江68%,上海24%,这反映了什么情况?我们国家的基建活跃度,某种程度上也能看出某个地区的经济活跃情况。”

这是某个一线城市过去一年的设备开工率趋势

当然,我们也不要过于高看“设备连接”和“工业数据分析”的难度。

在消费领域,譬如淘宝或京东,开发者必须要首先建立一个合理的联系——重点是,这个联系是陌生人之间,陌生物品之间的:

“一个想买运动鞋的人,之前也寻找过其他类似商品”的事实,就是一个联系。这个联系使平台可以为这一群相关联的陌生卖家更精准地投放广告。

但是,在不同的工业数据之间、设备和设备的操作之间,其实一直就有着明确的联系。大家都是一个车间里的“兄弟姐妹”。

大数据的功力是“将不相关的数据联系起来以招揽顾客”,但机器与机器人数据的“熟人分析”,在过去10年里其实已经有了编写很好的工业分析程序,它们可以实现又快又准的分析。因为什么时候、哪台设备或哪个设备部件应该提供哪些数值,是已知的。

也就是说,如果是想分析偏差和故障,目前投入的工业分析软件基本已经能cover绝大多数情况。

换言之,要让所谓大数据和AI发挥真正的作用,就需要他们在每天工厂里产生的成千上百种数据中“挖掘”出有用且质优的数据,删掉硬盘里没用的数据,再找到数据之间、数据和人之间的深度和复杂关系。

某台设备的状态不太好,待机率过长

从看到的现场情况来看,车间内不同设备的联网情况已经达到了一个很高的水平:超大的电子屏幕上能够显示出每个生产工艺节点上每台机器的基础运行情况——开机时长、作业时长、总耗电量等维度。假如出现“待机”或“离线情况”,屏幕都会通过不同的颜色警示操作员。

但也很明显,大部分我们看到的数据类型,都是设备自带的基础信息,就是“所见即所得”。

就像一个电子账本把“你今天吃了鸡蛋、苹果、米饭……”全部记录下来,但少了一些“这些食物之间有什么营养上的协同或冲突”,“人吃了这些食物后未来会产生什么反应”以及“未来怎样搭配会更好”等更深层次的分析。

换言之,工业互联网平台背后的“大数据挖掘”和“机器学习”能力,暂时还没有被进一步证明。

图片为每台设备被“图像模拟化”(数字孪生)后的作业状态

不过正如上面所说,设备大规模联网后数据的直观呈现,以及利用好现有的工业软件分析技术,就已经可以带来较为可观的生产提效成果了。

“设备全都联网后,各类数据更加直观,各节点响应速度更快了。2011年我们产值750多亿,用的是11000多台关键性设备;而现在2020年做到1300多亿,设备只需要8000多台。”

所以,我们看到的现阶段的工业互联网成果给工厂带来的最大好处,是“问题可以被及时发现,人力工作效率大大提高,减少了流程卡顿”。

“以前45分钟可以下线一台车,现在已经缩减至35分钟一台。在销售旺季,每天就有32台车开出这个厂区,5月份还创造了850台的纪录。”

但同时,他也非常诚恳,很明确这些成绩横向对齐其他产业,可能只达到了一个“初级的自动化、智能化水平”。譬如,工厂内的吊装其实还存在问题。所谓“无人化吊装”,其实还只存在于“下料”这个环节,其他地方的吊装都是有人的。

“我们还有很多地方没有实现无人化,还有很多地方没有实现智能化。”

工厂转型,也是中国工人的转型

借着“无人化”,蒋工给出的一组数字让一众人陷入沉思:

2011年,三天重工的营收达到一个小高峰——750亿,但那时候集团员工是7万人。然而,2020年的营收做到了1368亿,相当于翻一番,而员工总数则不到4万人。

“其实最主要的是人才结构发生了变化,今天4万人里占60%都是技术类,而2011年时,7万人中80%以上都是工人。”

很残酷,但又是事实:“灯塔工厂”诞生的最大意义之一,便在于“无人化”。产线从自动化到智能化的蜕变,也必然要伴随大量就业岗位的消失。

在执行操作的工人师傅

有趣的是,这个5年来在各大工业升级转型论坛中必然会提及的话题,其实一直被管理者“顾左右而言他”,没有多少人愿意斩钉截铁地给出结论;

而另一边,媒体舆论又开始围绕“年轻人不再愿意进工厂”作出诸如“工厂工资少、枯燥、正在失去就业吸引力”等判断,想侧面来进一步验证“工厂数字化转型”是大势所趋。

两者矛盾吗?并不。

实际上,根据我们与工厂一线的交流,由于大中型工业企业投入了巨大资本来做技术升级,因此他们给高级技工和大数据、算法工程师开出的工资远超出我们的想象。

甚至有一位教授曾告诉我们,中国大型工厂高级工程师的平均工资要高于绝大多数欧美国家。

但要看清楚,这里的岗位指的是“新技术工程师”,而非只拥有单一操作能力的普通一线工人。换言之,如果是“按个按钮,拉下操作阀,或在值班本子上记录几笔”的机械式动作,为何不用机器来代替呢?

而这正是岗位流失但又人才缺失的关键点所在:

没有技术含量的岗位在逐步消失,也需要消失,这必然要淘汰没有深度技术能力的工人;而掌握核心软件技术的人又嫌工作枯燥不灵活,前景不如互联网产业有吸引力。

在三一这座工厂里,“人均工资可以达到1.3万”这个数字让我们略感惊奇。这似乎在某种程度上打破了工厂“脏累、钱还少”的刻板印象,也证明了技术型人才的“值钱之处”。

“这里最高能拿到2万多,你随便问一个工人,其实人力成本是在大幅上升的。” 蒋工自己就是学机械的,他能感受到人才结构在过去10年里发生巨大变化。

“必须要让我们的工人变成工程师,以前如果他仅仅是会焊接,那么现在就应该主动去学习机械编程。以前我们骑的是自行车,那么现在就是要逼自己一定学会开车,否则就会被淘汰。”

越来越多的人已经意识到,中国工厂的转型,也是中国工人的转型。

实际上,我不止在一位工厂信息部领导那里听到相同的建议和结论——

“工人要自己做升级,他们要拥抱变化,除了学习大数据等新技术知识,也要把自己过去的经验固化下来。

因此,与其说取消岗位,不如要改变工人的工作内容和工作方式,让人去做一些学习、分析和整理。”

这是一个从理念和逻辑上都无懈可击的想法。然而,从中国国情和实践角度来看,难度堪比登天。

首先,一家工厂的年龄结构决定了工人接受新事物的难易程度。

让许多在自己的产线上习惯了多年“拉闸进水”活计、文化程度不高的人去做“学习研究”一类的转型,也许比“纯粹付出体力劳动”更要他们的命。

其次,许多地方国企工厂和相关单位都肩负着“确保就业”的责任。虽然“不好听”,但真实情况是有学习能力的人在大多时候不需要被确保,要“保”的恰恰是没学习和技术能力的人。

像三一重工这类经历了股份制改革、对新事物接受能力强的机械龙头企业,某种程度上对技术人才是具备一定吸引力的;而更加骨感的事实是,大多数传统粗放型工厂和中小企业,人才吸引能力普遍低下,且工人文化素质普遍不高。

与此同时,“人”对应的另一边——智能化设备的成本还在不受任何阻碍地呈现有序下降趋势。

就像五年前还近1万块的手机,现在也许2千块就能买到。再譬如三一工厂里2011年的一台“机械臂”价格至少100万起,但相同的配置现在只要20万。

而一个人的人工成本一年至少18万,一台机械臂代替2个人绝对没有问题。不到两年工厂就能收回成本,成本优势尽显。

不得不说,“二八定律”存在于任何一个产业的任何角落。“工人淘汰”是转型附带的必然结果。

如果往前看找不到“危机感”,那么历史永远都可以告诉我们结局:

每一次由机器生产替代人力生产的重大变革发生时,人们都会陷入很深的恐惧——饭碗丢了。但历史上的所有工业革命都会导致大量工作岗位减少,第一次第二次第三次都是,所以第四次工业革命也必然是。

大部分人都看过“各地大数据、人工智能人才短缺”的新闻,但一个有趣的发现让我对以上历史结论有了更多切身体会:

某个青岛的人工智能大会上,北大清华、地方大学和地方职业学院的老师同台讲演。参加过大大小小科技会议的我可以证明,这在以前名校云集、高级人才云集的人工智能活动上是较为少见的。

很明显,越来越多职业学院也开设了人工智能课程,越来越多的技校年轻人开始意识到新技术的重要性。而从最基层培养人工智能人才,改变教育与学习结构,是一个非常明智的决策。

这意味着,工厂的新一代年轻工人,将会受益于教育和知识结构的改变,登上历史舞台,填补老一辈工人缺失的能力与思维。

我是虎嗅科技组的傅博(笔名宇多田),关注工业转型、自动驾驶、半导体等领域,欢迎行业爆料交流(微信:fudabo001,请务必备注身份)。