扫码打开虎嗅APP

本文来自微信公众号:蓝钻故事 (ID:xuezuangushi),作者:哲空空,头图来自:视觉中国

玉音广播

1941年,日本因发动侵略战争,遭到美英等国经济封锁,石油、矿石、橡胶、棉花等物资供应不足,政府为了打仗,牺牲民生,实行统制经济。

所谓统制经济,就是政府对生产者和市场进行控制,商品不得在市场自由流动,由政府统一采购统一分配。

统制第一年(1941),粮店关门,推出粮票和外食票,每人每天配给3勺大米。蔬菜、蛋奶,肉类等食品,除了自家养殖的那些,只有通过分配才能获得。15岁至45岁女性,每人50克卫生棉不定期配给。

统制第二年(1942),味增、酱油、食盐列入配给,每人每月味增675克,酱油670毫升,食盐200克。

纤维制品列入配给,买衣服得凭布票,制定每人可消费点数,城市居民100点,乡镇居民80点。按时价,女性套装需35点,男性西服需63点,买齐全身上下衣服,100点都不够用,走在大街上,到处是穿着打补丁衣服的人。

统制第三年(1943),各大浴场规定入浴时间不得超过30分钟,不得在浴场洗头发、刮胡子,使用热水不得超过7桶。

东京银座举行路灯拆除仪式,钢铁等金属须作为军需物资上缴。不光是银座,所有街灯、邮筒、公园长椅、烟灰缸、火盆、寺院的佛具、铜像、梵钟统统要上缴。

统制第四年(1944),喂牛的饲料“菊芋”入选为“决战食品”,杂志上刊登名为《吃虫子》的文章,引导民众获取蛋白质。

日本学者发现鱼眼中含有大量维生素B,政府于是将鱼眼挖出来,制作成维生素药丸,专供航空兵和潜水艇官兵服用。

日本政府强制收购家养犬,大狗3日元,小狗1日元,毛皮制作飞行服,肉作为食物。

统制第五年(1945),美国空军展开东京大轰炸,于广岛、长崎丢下原子弹,政府无暇发布具体统制政策。

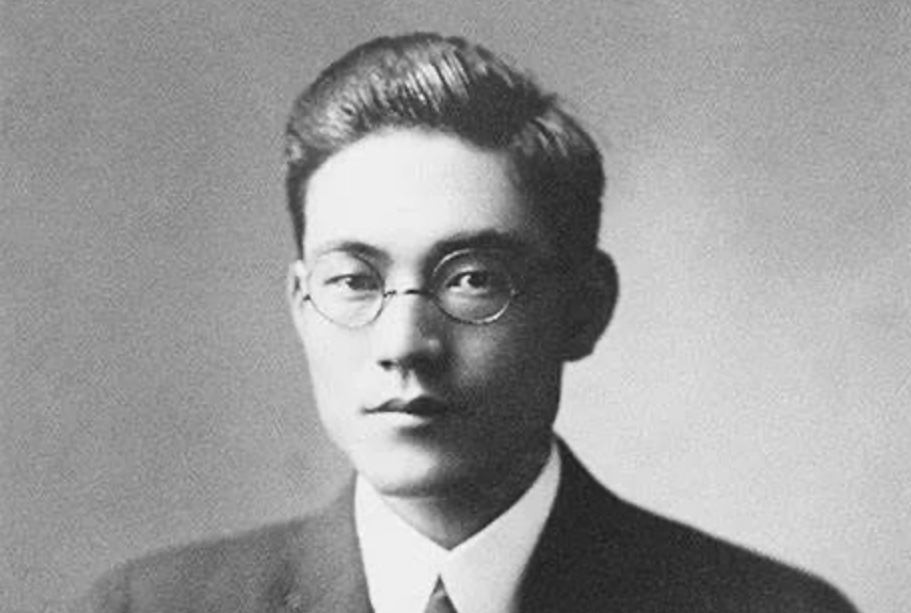

8月15日,丰田喜一郎一家三口坐在静冈家里的榻榻米上,收听天皇的“玉音广播”。

丰田喜一郎

他们第一次听到昭和天皇本人的声音,听起来没啥“神圣感”,也不怎么高高在上,语气倒显得十分诚恳。广播时间很短,只有5分钟,发言用的是文言文:

念及帝国臣民之死于战阵、殉于职守、毙于非命者及其遗属,则五内如焚。对负战伤、蒙战祸、损失家业者之生计,朕至为轸念。帝国今后之苦难固非寻常,朕深知尔等臣民之衷情。然时运之所趋,朕欲忍其所难忍,以为万世之太平计耳。

丰田一家没太听懂,但大致明白是日本被打颓了,宣布投降,空袭结束。丰田喜一郎长舒一口气,颤抖着流下泪水。

就在同一天,丰田汽车公司的员工们正在修补被空袭飞机炸坏的工厂屋顶,高管们在事务所坐得笔挺,收听“玉音广播”。

前来监督卡车生产的陆军中尉仿佛没听懂广播内容,一脸茫然,丰田组装工厂课长大野耐一凑到他耳边,对他“翻译”了一通,陆军中尉听罢,满脸怒气,腾一下站起来,大步迈回自己房间。

看着陆军中尉的背影,大野耐一冷笑。

清帐

二战期间,日本政府发布《国家总动员法》,对生产进行限制,强制民营企业按政府要求进行生产,在汽车领域,禁止一切民用汽车生产。

日本轰炸珍珠港的新闻传来,丰田喜一郎正在车间生产现场监督工作,他暗中观察,发现得知日军偷袭珍珠港成功后,多数员工和高管显得欢喜鼓舞,唯有一位刚从美国回来、头发花白的老工程师面有忧色。

下班后,丰田喜一郎悄悄将老工程师叫到办公室,问他对战争现状怎么看?老工程师说,丰田先生,大事不好了,日本绝对赢不了。

丰田喜一郎沉默不语,暗暗点了点头。

从汽车行业看美日战情,丰田喜一郎心里一本清帐。

当时美国汽车年产量447万辆,日本汽车年产量只有4.6万辆。生产力相差100倍,如何打得赢?

看了手底下一众打了鸡血般的高管,丰田喜一郎感到非常孤独,与他见解相同的,似乎只有这位头发花白的老工程师。

那几天,他与下属谈业务时,总会聊几句时事,当对方唾沫星子飞溅,描绘日本光辉前景时,丰田喜一郎随声附和,脸在笑,心里苦,并生出念头,竖子不足与谋。

除了从美国归来的老工程师,还有一个人向丰田喜一郎道出了日本必败的预测,这个人就是大野耐一。

大野耐一分析了美日两国的钢铁产量,开战当年,日本钢铁年产量为600万吨,与之相比,美国生产600万吨的钢铁只需20天。国力如此悬殊,不管日本采取什么样的战略战术,最终都会被打得满地找牙。

丰田喜一郎看着大野耐一1米8的挺拔身姿,忍不住露出欣赏的表情,随即小声对他说,这个观点你要烂在肚子里。

自此,丰田喜一郎将大野耐一引为心腹,认为其可担当大事。

与美国开战前,丰田卡车销量激增,达到2000辆,开战后因原料短缺,产量一落千丈,只能生产军方订购的卡车。军部还让丰田与川崎航空联合成立东海飞机公司,结果直至战争结束,一辆飞机都没造出来。

尽管如此,丰田借着造飞机的名义,成立了丰田工机公司,专门生产用于制作飞机零件的设备,顺便将汽车零件设备也一道生产了,此暗度陈仓之计,为战后丰田汽车的发展打下基础。

战后不久,大野耐一兴冲冲走进丰田喜一郎办公室,想与其共谋汽车发展大计,却发现老板一脸阴郁,抓茶杯的手微微抖动。

大野耐一问道,丰田先生,你怎么了?

丰田喜一郎说道,我们的造车计划可能会完蛋。

战争刚结束时,丰田喜一郎认为机会来了,商业造车的理想就要实现,但往深里一想,不由得冷汗涔涔。随着日本市场的洞开,丰田如何与通用、福特等巨头竞争?

丰田喜一郎问大野耐一,关于美国的生产效率,你了解多少?

大野耐一说,日本与德国的生产效率是3比1,也就是说,日本需要3个人做的工作,德国只要1个人就能完成。美国的效率比德国还高,德国需要3个人做的工作,美国只要1个人就能完成。按照这个比例,日本需要9个人做的工作,美国只要一个人就能完成,这还是战前的情况,战后差距更大。

丰田喜一郎伸出3个指头,三年,我们如果不能在三年內追上美国汽车,我们就完蛋了。

听到此话,大野耐一闭上双眼,仿佛原子弹在脑中爆炸,老板的话意味着丰田汽车公司必须在3年内将生产效率提高10倍以上。

如何做到?

福特模式

1923年,卓别林访问底特律,参观了福特汽车公司的厂房和装配线,对这座巨型工厂留下深刻印象,几年后,他拍了一部举世闻名的电影——《摩登时代》。

卓别林饰演一名工厂工人,在一个繁忙的装配线上工作,负责拧螺栓,为了提高生产效率,资本家发明了一种喂食机器,让工人在吃饭时仍能继续劳作,装配线上无休止的重复单调工作让工人苦不堪言,最终崩溃。

《摩登时代》剧照

《摩登时代》的灵感来源,正是福特汽车工厂。

1915年,亨利·福特在底特律郊外的海蓝德工厂铺设了能够连续滚动的传送带,工人站在传送带旁边,将零件安装到缓缓移动的汽车底盘上。

在此之前,工人都是将底盘放到推车上,搬运至工位,再将零件安上。福特发明此方法后,传送带成为制造业标配。

福特老板是在参观芝加哥肉食加工厂时,迸发出了流水线作业的想法。肉食加工厂采用流水线模式分割牛肉,屠宰好的牛被挂在天花板垂下来的铁钩上,缓缓向前移动,在移动的过程中被分割成小块。

看到这个场面,福特心里一动,把这个过程反过来不就行了,于是传送带模式诞生。

福特汽车工厂的生产方法论,是将工人需要做的事细分为多个要素,将作业尽可能简单化,然后确定每项作业的标准时间。在确定标准时间时,福特亲自拿着秒表,计算一名熟练工的效率。

确定完标准时间,接下来就是配置生产线和安排工作人员。工人要做的就是配合传送带重复简单作业,因操作内容极其简单,因此并不需要什么工作经验和技术,新入职的员工也能很快上手。

福特鼓捣出这套模式后,生产一辆汽车的时间被大大缩短了,原来组装一辆汽车需14个小时,更换为福特流水线式作业,时间缩短为1小时33分钟。

福特的秘诀就是通过大批量生产提高效率降低成本,传送带速度越快,生产一辆汽车的成本就越低。

卓别林敏感地捕捉到了这点,那个在《摩登时代》中被传送带搞崩溃的拧螺栓工人,通过滑稽夸张的肢体语言,传达出了生产线工人的心声。

这些工人由于长期从事单调重复的作业,导致压力过大,情绪失调,乃至崩溃。

为了琢磨出超越福特汽车的生产方式,很长一段时间,大野耐一满脑子都是传送带车间轰隆隆运转的场景,流水线不停操作,跳接工人厌倦的脸。

细分化没问题,传送带也没问题,问题在于人,让工人玩命进行单调劳动,并非最优选。

恐惧是一种生产力

大野耐一虽有自己办公室,但每天基本都待在现场的生产线旁边,观察员工的生产活动,如同魔怔一般,绞尽脑汁琢磨提高生产效率的方法。

战前,丰田有一套被称之为“JUST IN TIME”的方法。

在这个方法想出来之前,丰田工厂的生产模式非常没有效率,铸造出的基础零件不会立刻被送到生产线上,而是先放在临时仓库,因为基础零件若没有达到一定数量,就无法进行下一阶段的组装作业。

为此,工人们必须先生产出基础零件,等这些基础零件积攒到一定数量,再将其组装成半成品,组装出的半成品又被送进仓库,等待所需的零件被生产出来,最后进行整体组装。

这样一来,零件和半成品就会在仓库里搁置很长时间,还得来回搬运,大大影响了效率。

丰田喜一郎看在眼里,急在心头,他明白,为了生存下去必须消除无用功,提高生产效率。为此,他想出了“JUST IN TIME”(恰到好处,分秒不差)的方法,将所需数量零件及时送到,通过消除无用功来节省成本。

为了实现“JUST IN TIME”,丰田喜一郎选择了冲压、焊机、加工、组装的流水线式布局设计,亲自挑选工作设备,工厂运转之后,他穿着工作服,将所有工序都亲自做了一遍。

丰田喜一郎制作了一本10厘米厚的工作手册,将流水线作业事无巨细记下来,用来给员工做培训。

此举抓住了要害。

对于汽车工业来讲,原材料的质和量都非常重要,其中光是零件的种类就有两三千种,如果不能准确地把握好这些零件,库存大量积压,成本就会增加,把企业拖死。JUST IN TIME就是既能实现生产目标,又不会造成浪费,不能太多也不能太少,让零件和材料循环起来。

这种方法从1938年秋季开始实施,持续了两年时间,后因统制经济而中断,变成了战时体制。战争结束后,大野耐一及团队硬着头皮反复尝试,又将其恢复。

大野耐一

然而,这还远远不够。

汽车机械工厂的工作主要是切削金属制作零件,因为有许多精细操作,生产线旁往往摆着椅子,员工可以坐下来工作。为进一步提高效率,大野耐一命令员工摒弃之前坐着工作的习惯,全部站着作业。

继站立工作之后,大野耐一又开始推动一项举措,让员工能够操纵多台设备,比如一个车床工人,不仅要会操作车床,还得会操作镗床和铣床,这样一来,当车床工作空闲时,他就可以去其他工位帮忙,从而提高生产效率。

这些改动遭到了员工集体抵制,大野耐一解释道,坐着工作对腰部损伤很大,站着工作利于健康。见工人不买账,大野耐一又使出激将法:

战争时期我在纺织工厂,那里的女工每天都站着工作,而且一个人要负责20多台设备,你们这些男子汉难道还不如女工吗?

大野耐一推行新方法的当口,正赶上丰田汽车裁员,那些不服从管理的“顽固分子”,自然被划入裁员之列,工人在工会组织下闹起罢工,大野耐一成了他们的批判对象。

在众人围攻下,大野耐一死不松口,要将新方法进行到底,结果被锁在厂房门外,不让他进来,一个职员劝道,老大,众怒难犯,你这又是何苦呢?

大野耐一焦头烂额,隔着门,发出神经质的吼叫:

如果不提高生产效率,美国车一进来,公司会破产,我们都得完蛋!

话音刚落,罢工的喧嚣声突然静止,几分钟后,门开了,大野耐一衣冠不整地走进门,捋了捋乱发,喘着粗气,与一众员工对视,眼神充斥着挣扎与执念。

大野耐一狗急跳墙的一声吼,竟然有效,于是有了经验,每当员工造反或是需要提振士气时,大野耐一都将“美国”搬出来,添油加醋地制造焦虑,这一招屡试不爽,虽然罢工潮尚未停息,但局面得到了控制,生产得以继续。

美国扔下原子弹,轰炸的不只是日本领土,还轰炸了日本人的精神世界,在当时甚至此后数十年,形成了一种“恐美症候群”,正因如此,大野耐一的嚎叫,歪打正着,引发一众员工心理共鸣。

这天,大野耐一被叫到丰田喜一郎办公室喝咖啡。

当此危急存亡之秋,被老板请喝咖啡,大野耐一惴惴不安,以为老板会给自己再来一份炒鱿鱼当作咖啡伴侣。

喝罢咖啡,丰田喜一郎来了一句,我准备暂时隐退,辞去一把手的工作,否则,罢工潮难平。

大野耐一吓了一跳,又松了口气,原来老板是炒自己的鱿鱼。

丰田喜一郎继续说道,希望我的辞职,能让丰田方法在员工之间顺利施行,这是咱们的生命线,打败美国车就靠它了。

大野耐一使出浑身力气点了点头。

丰田喜一郎话题一转,说道,听说你最近把我对美国车进入日本市场的焦虑,扩散到全公司了。

大野耐一手心冒汗,以为会挨训。

谁料,丰田喜一郎来了句:

恐惧也是一种生产力。

安灯

福特的流水线细分工作法,是将员工训练成没有思考的工作机器,熟能生巧,让传送带加速转动,以最大提高工作效率,从而增量增产。

这个方法忽视了最重要的一点:人并非机器。

在丰田车的生产现场,大野耐一想出了“安灯”的怪招,安灯最早的作用,是生产线上的员工去卫生间时的信号,后来用途逐渐扩大,成为生产中极重要的一环。

当生产线出现异常,员工只要一拉旁边的灯绳,黄色灯光就会亮起。看到灯光后,组长就会立刻赶到现场提供帮助,问题解决后,再拉一下灯绳,灯光就会熄灭,代表可以恢复生产。

如果问题一直没有解决,生产线就会停在固定位置,黄灯变成红灯,在这种情况下,大小负责人就会齐聚一堂,分析出问题的来源和本质,并加以解决。

在问题解决之前,整条生产线都不能运行,员工只能干等,或是打扫打扫卫生。而对于福特生产方式来说,停止生产线是绝对禁止的行为。

导入安灯模式后,大野耐一对员工说,只要你们觉得有问题就拉下灯绳,

大野耐一要求现场管理者,不论在任何时候,都必须对拉灯绳的员工表示感谢。

有丰田员工说道,我经常拉灯绳,是因为工作上遇到问题,比如拧螺丝时,拧进去的方向有点倾斜,我就停止生产线,这时,上司就会赶过来,并对我说谢谢。如果上司这时对我加以训斥,那我下次肯定不会拉灯绳了,正因知道上司鼓励拉灯绳的行为,我才会这么做。

全世界任何一家汽车工厂所用的设备和原料都差不多,无论是汽车钢板还是零件,全都大同小异,而生产方式的不同在很大程度上决定了产品的成色。

许多老字号药厂或独具特色的饭店靠秘方打天下,而丰田的秘方就是他的生产方式。

丰田方法论诞生之初的十几年间,大野耐一将这套苦心孤诣琢磨出的“必杀技”视为重大商业机密,三令五申不得泄漏,为了掩人耳目,他想了一个隐晦的称呼——看板方式。

丰田喜一郎和大野耐一总是怀有巨大的危机感,他们通过一种类似恐吓的方式互相打气,不时给对方洗脑:

如果丰田的生产方式被美国人模仿了,丰田就完蛋了。

而事实上,美国汽车领域的三巨头:通用、福特、克莱斯勒当时根本没把丰田这种日系汽车放在眼里,更不会模仿他们的生产方式。

1952年,丰田喜一郎复出,重新担任丰田汽车工业公司社长,他接连拜访通产省、银行以及客户,思考轿车设计方案,晚上喝酒应酬,白天黑夜连轴转,因嫌回家浪费时间,一直住在酒店。

3月21日,丰田喜一郎因脑出血,晕倒在酒店房间,昏迷一周后,于3月27日逝世,年仅57岁。

就在昏迷中,他还念叨着一定要保守丰田(生产方式)的秘密。

没了老板灌输关于恐惧的“养料”,大野耐一唯有“投喂”自己,不断自我暗示,前方没有第二条路,唯有凭借丰田生产方式打败福特生产方式,否则就将坠入万劫不复之地。

1966年,丰田汽车年产量为15.5万辆,四年后攀升至160万辆。

1967年,日本赶超西德,成为仅次于美国的全球第二大汽车生产国。

就在第二年(1968),日本GDP仅次于美国,位居世界第二。

丰田之道

1945年8月6日早8点,3架B-29美国轰炸机进入广岛上空,许多广岛市民抬头仰望,B-29连续数日飞临日本领空训练,他们早已见怪不怪。但广岛市民不知道,这一次的3架飞机中,有一架装载了一颗5吨重的原子弹。

9点14分17秒,原子弹应声而落,几百根火柱飙起,卷起巨大蘑菇云,广岛市瞬间成为一片火海。

就在原子弹从舱门落下的当口,飞机迅速作了一个155度的转弯,高度下降300多米,这样做的目的是尽量远离爆炸地点,免受其害,驾驶B-29的飞行员后来口述道:

我没去想地面上发生了什么,我不能想这个,不是我下令要扔这枚炸弹的,我只是在执行任务。

1945年4月,号称人类历史上最大战舰的“大和号”执行一项自杀式突袭任务,在冲绳北部遭到几百架美机轰炸,大和号连同战舰上的3000名船员沉入海底。

战舰沉没前,一个叫臼渊磐的大尉写了如下遗言:

日本太不注重进步了,我们太过注意细节,太执着于自私的道德准则,我们忘记了真正的进步。日本除了在失败后醒悟过来,还能怎样被拯救?如果日本现在不醒悟过来,那它何时才会被拯救?

我们将会成为带路人,我们将以死来昭示日本的新生活。这才是我们牺牲的真正意义,不是吗?

臼渊磐的这份遗言,一度在日本知名度很高,乃至被各种日媒奉为“经典”,称它催生了日本得以重振和复兴的集体信仰。

《阿基米德大战》剧照:大和号必须死,日本才能活

这首献给亡者的所谓挽歌,强调了直面死亡的士兵所具有的勇气和价值,却没有对发动战争的军国主义进行批判和反思,更逃避了日本咎由自取的真相。

原子弹的轰炸,给数代日本人造成持久的心理影响,逐渐成为日本人的一种“创伤叙事”,乃至把日本投降称作“幸运的失败”。

战争对人的行为造成了持久的影响。

原子弹轰炸,投降的挫败,死亡的创伤,这一切在战后日本社会创造出一种“幸存者使命”,而美国的存在犹如日本人心头永远挥之不去的蘑菇云。

丰田喜一郎、大野耐一等日本企业主,时刻怀有忧患意识,将美国企业视作高悬于头顶的达摩克利斯之剑,他们总是重复那句“若不创造出更有效率的生产方式,待美国车进入日本市场,那就彻底完蛋了”。这种畏惧美国企业的恐惧心理,正是原子弹摧毁广岛长崎在商业竞争中的投影。

二战末尾,日本人以神风特攻队为代表的自杀式袭击泛滥,为保卫日本本土,提出“1亿玉碎”。日本投降后,这些“玉碎未遂”的日本人进入各大企业,怀着“幸存者使命”,投入另一场战争——商业战争。

日本人赢得了这场商业之战。20世纪60年代后,日本快速复兴,创造了空前经济繁荣,成为资本主义世界经济总量第二大的国家。

一些学者访问日本企业时,震惊于日本员工的高效和狼性,乃至将日本员工称作——企业战士。

今天,丰田在全世界拥有52家工厂,其中规模最大的肯塔基工厂设在美国,占地530万平方米,是东京迪士尼乐园的10倍以上,年产汽车50万辆。

丰田生产的凯美瑞、亚洲龙、雷克萨斯、卡罗拉等车型行销全球市场,在中国亦不乏用户,根据最新数据,丰田2021全年销量超过956万辆,超过大众全年销量,位居全球第一。

而被大野耐一视作“秘方”的丰田的生产方式也早已不是秘密,取代了福特的生产方式席卷世界。

直接导入丰田生产方式的日企有佳能、索尼、帝人、大金工业等100多家,许多中国企业也参考了丰田生产方式,其中最为大家所熟知的就是华为。

可能明眼人已经看出,这篇文章的主题并非是丰田生产方式,在我看来,任何一种方法和工具,无论多么高效,都只是停留在“术”的层面,要想明其根底,必须要窥伺到它的“道”。

丰田之道,非其生产方式,而是将恐惧,或者说忧患意识,作为一种生产力。

部分参考文献:

《丰田传》,(日)野地轶家 北京时代华文书局

《漫长的战败:日本的文化创伤》,(日)桥本明子 上海三联书店

本文来自微信公众号:蓝钻故事 (ID:xuezuangushi),作者:哲空空