扫码打开虎嗅APP

本文来自微信公众号:经纬创投 (ID:matrixpartnerschina),作者:经纬创投主页君,头图来自:视觉中国

如果说TOPCon、HJT等下一代晶硅电池技术,是最近2-3年的事情,那么以未来5年计,用全新的材料去突破晶硅电池的种种限制,是更加令人兴奋的事情。

市场里一直有一种观点认为,硅是权宜之计,因为即使是最好的硅电池,光电转换中的损失依然很大。科学界也在不停地尝试到底有什么新材料,又便宜又能满足各种需求。

钙钛矿就是其中最耀眼的明星,它可以自然地结合成近乎完美的晶体,而不需要借助任何外力,就像海滩上的潮汐池会留下盐晶体一样,不需要高温,也不需要复杂的流程,如果迭代出更合适的工艺,就可以低成本地大规模制备。

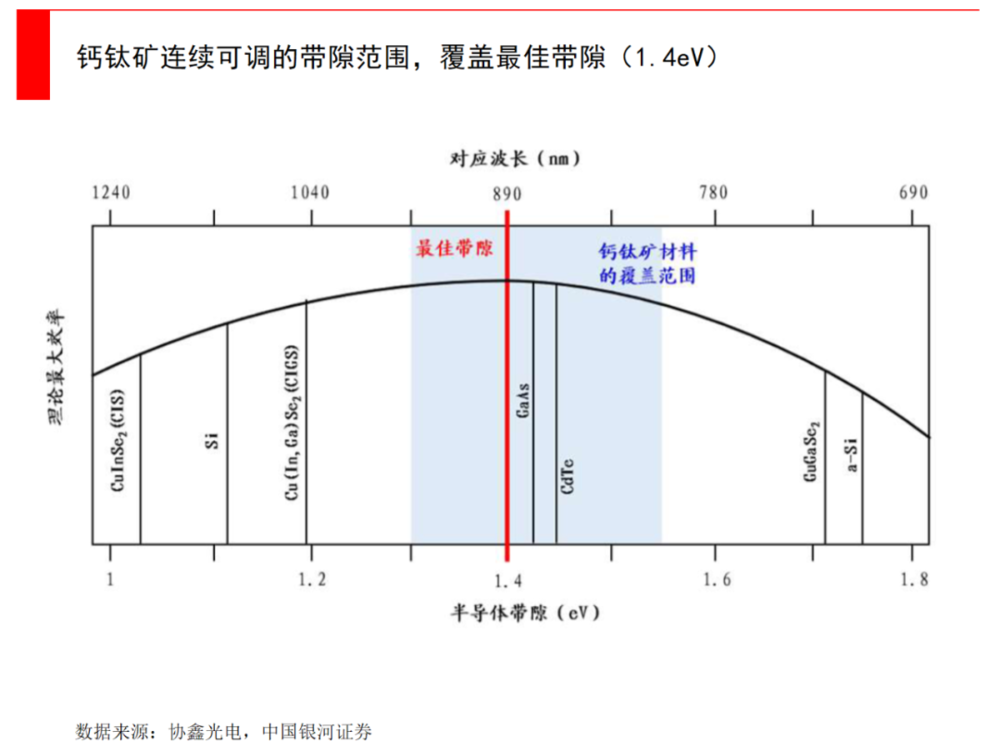

并且,由于钙钛矿是人工设计的晶体材料,所以它的材料配方选择比较灵活,带隙可调(什么是带隙,我们在后文解释),可以不断改进设计以提升电池性能,而晶硅材料只能提纯、结构不能改变。

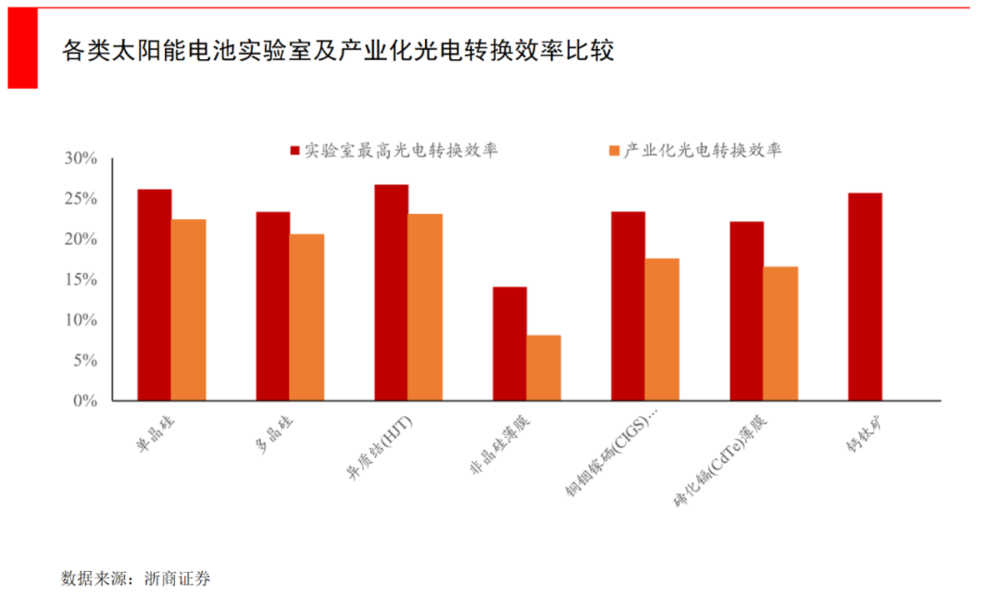

所以从光电转化率的角度来看,钙钛矿几乎用10年时间,走过了晶硅50年的发展历程。钙钛矿电池实验效率从2009年的3.8%,迅速提升至目前的25.7%。可以说钙钛矿与晶硅的技术之争,是成千上万种钙钛矿材料,和一种晶硅材料的竞争。

目前,晶硅单结电池的理论极限效率为29.7%,而单结钙钛矿电池的极限效率可达到33%左右,钙钛矿叠层电池可达44%以上。

当然,任何材料都不是完美的,钙钛矿也有缺点。目前行业里最关注的两点,是钙钛矿电池不够稳定,以及含有有毒物质铅。其次是大面积制备的工艺还不成熟,以至于真正的商业化仍需要时间。

钙钛矿在2013年被美国《科学》(Science)杂志评为年度十大科学突破之一,并打上了“新一代太阳能电池材料”的标签。但因为种种技术难题有待突破,在接下来的几年里,并没有进入产业化,仍然是晶硅在统治着光伏世界。

但在2021、2022年,随着一些新的产业化尝试(不少创业公司的产品通过了双85测试)及巨头注资(例如宁德时代、腾讯均投资了协鑫光电),钙钛矿进入了早期发展的快车道。今天这篇文章,我们就来分析这项高潜力技术的技术原理、优劣势,以及应用场景等等。

注:基质上的钙钛矿晶体

一、成千上万种钙钛矿材料与一种硅材料的“降维”竞争

新能源变革背后,也是材料体系的革新。比如晶硅电池从P型转向N型,就是掺杂的硼元素向磷元素迭代。

但晶硅的能量转化效率一直有不高的天花板(30%以下),这里涉及“带隙”的概念,我们不想解释的过于复杂,尝试简单理解。

阳光照在晶硅太阳能电池上,电池把入射光子的能量转换为电子,产生电压、电流和功率输出。而带隙就是指,电子从它的主原子(的一个轨道带)挣脱(到轨道带之外)所需要的能量,为电池的电力输出提供所需能量。

打一个简单的比喻,我们可以将特定半导体的带隙,想象为促使番茄酱从其附着的瓶子中流出所需要的力,如果你轻轻地敲击瓶子底部,不会使番茄酱流下来(类似于低能光子穿过太阳能电池)。

如果以恰到好处的力量击打它,将会传递足够的能量使番茄酱流动(就像光子的能量刚好等于带隙,使电子自由地流出太阳能电池)。

但如果你用锤子大力敲击瓶子,也会让番茄酱流动,但是代价是需要消耗很多的能量去举起锤子,浪费大部分能源(如高能紫外光子将一小部分能量转移到电子,但是大部分能量都以热量的形式耗散)。

为了达到最高效率,科学家一直都在寻找带隙最优的材料。就像我们刚刚说的,如果带隙过大,大多数光子将缺乏发射电子所需的能量,并直接穿过太阳能电池,无法产生大量电流;如果带隙过小,大多数光子会释放电子,但只向每个电子传递少量能量,从而导致电压过低。

硅这个材料,恰好有一个还算合适的带隙,但其实砷化镓的带隙更加理想,但砷化镓涉及到稀有元素,制造成本太高,无法在商业上取得成功。理论模型表明,硅的最高效率在29.4%。

但为什么晶硅发展了50多年,光电转换效率依然无法达到理论上的29.4%?主要是因为电子“从被光子释放”,到“成功地离开太阳能电池”的过程中,充满了各种坑洼。就像是一个醉酒的司机在崎岖的道路上行驶,很容易撞到障碍物或者陷到坑里,这些都会以热量的形式损失光子的能量。

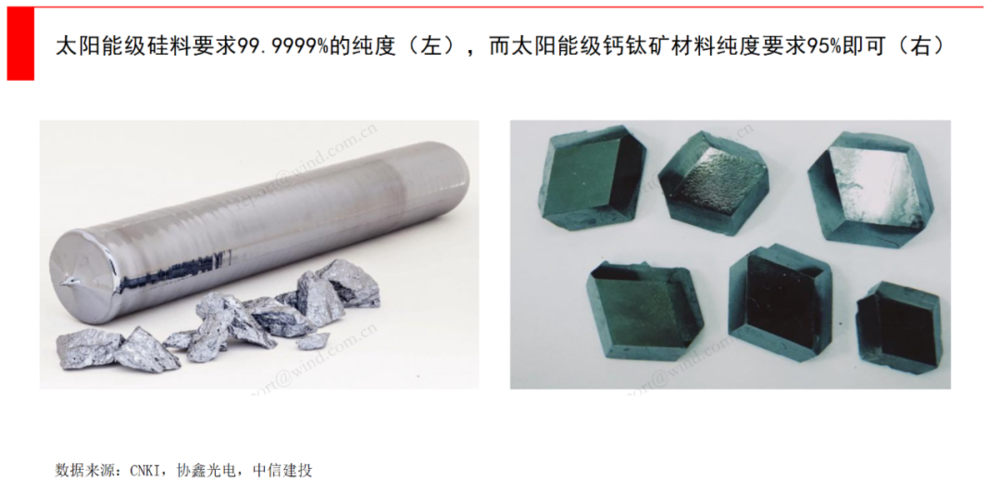

这也是为什么晶硅材料都需要对硅提纯。虽然提纯非常贵且消耗能源,因为这个过程需要昂贵的设备和1000度以上的高温。但只有取得没有杂质的纯硅,才能让“道路更平坦”,尽量少有“坑洼”,越纯越好。但从99%的硅进一步提纯到99.99%并不容易,这也让晶硅光伏电池要想达到接近30%的效率,在商业上是几乎不可能实现的。

此时,钙钛矿出现了,它打破了晶硅材料遇到的种种局限,几乎是“降维打击”——它可以自然形成几乎完美的晶体,“道路很平坦”,不需要像硅那样的高温提纯,并且由于是人工合成的材料,根据不同的材料配比,带隙可以调节。

其实,钙钛矿并非新鲜事物,它甚至已有180年历史。最早在1838年的俄罗斯乌拉尔山,德国矿物学家古斯塔夫·罗斯发现了这种天然晶体,为纪念他崇拜的地质学家Lev Perovski,他将这种晶体命名为钙钛矿(perovskite)。

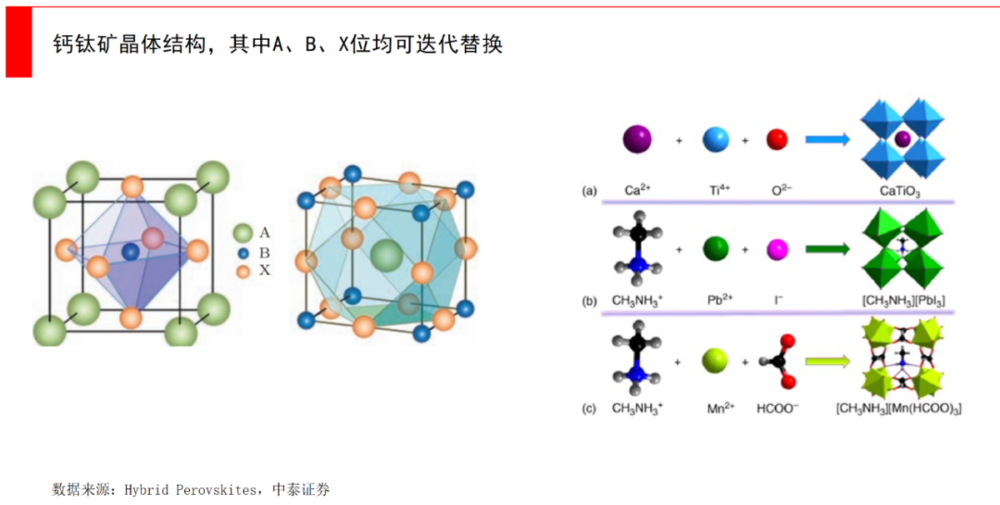

不过这只是钙钛矿的雏形。钙钛矿并不是像煤或铜那样的一种矿物,而是指一大类化合物,他们拥有相同的晶体结构,其化学成分简写为ABX3,其中A通常代表有机分子,B代表金属(如铅或锡),X代表卤素(如碘或氯)。

真正光伏意义上的钙钛矿,要等到2009年,才在实验室中形成了一定的光电转换效率。科学家探索了很多种元素组合、不同的配比方式,这种人工干预的方式极大提升了钙钛矿的效率提升速度,仅用了10年多的时间,就取得了硅基材料光伏电池50多年才实现的成就。

所以行业内有观点认为,PERC之后可能TOPCon、HJT或是IBC技术,但这些都还是晶硅体系,再远的未来,钙钛矿大有可为。

二、钙钛矿的3种优势及应用

钙钛矿核心有3大优势:原材料丰富且易于合成、光电特性非常好、生产工艺流程短。这3种优势带来了很多,使钙钛矿的潜力巨大。

第一,原材料丰富且易于合成。与最早德国矿物学家古斯塔夫·罗斯在乌拉尔山发现的天然晶体类似,钙钛矿型材料是与ABX3化学结构类似的化合物统称,其中A位、B位、X位均可迭代替换,可选的材质种类众多。

其中A的主流选择是有机阳离子,比如甲胺、甲脒等,或无机阳离子,比如铯;B为二价金属阳离子,比如铅或锗;X为卤素阴离子。因为要让钙钛矿的结构更稳定,所以立方相为理想形态。

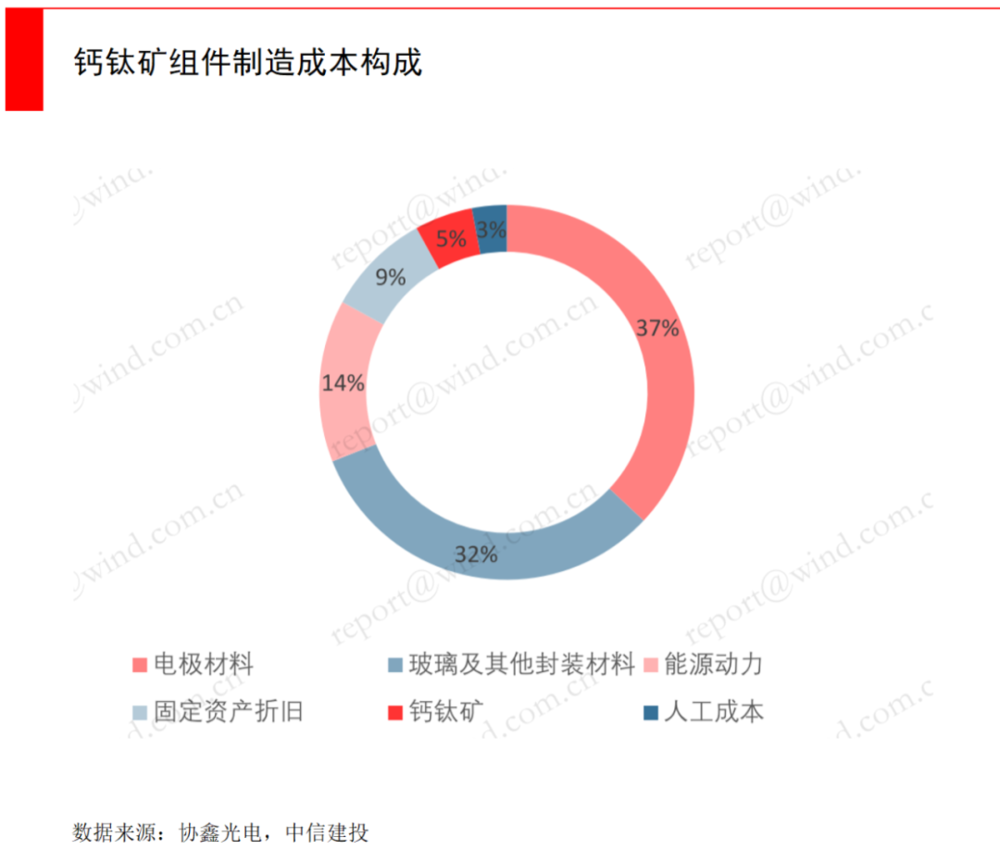

这些都是储量丰富且便宜的材料,目前钙钛矿组件成本结构中,占比最多的是电极材料,达37%,钙钛矿自身材料成本仅占5%。

第二,钙钛矿的光电特性非常好。这意味在阳光照射下,钙钛矿吸光性很强,更容易释放电子。科学家把钙钛矿涂在玻璃或者柔性材料上,只需要0.1-0.5微米,就能吸收大部分阳光。而晶硅要想达到同样的效果,至少需要130-170微米。

此外,就像我们在上文解释的,由于钙钛矿的成分选择具有灵活性,A、B和X位离子可以被多种元素取代,通过卤素占比调控,可以实现对钙钛矿带隙宽度的调节,这决定了它可以吸收更宽的光谱。

科学家最初在尝试做MA(甲胺)体系,但后来发现FA(甲脒)更具优势,目前主流方向是FA-Pb-I3(甲脒铅碘盐)。当然,即便是FA,也没有到达最理想的效果,对于太阳能电池最理想带隙是900纳米的波长光。所以钙钛矿在材料探索上,依然还有很大空间。

这些探索带来的是钙钛矿效率的高速提升。自2009年提出技术至今,从3.8%提升到25.7%,13年间平均每年提升 1.69%,而2018-2022年则平均每年提升0.5%。

从结构上来说,钙钛矿电池类似于一个“三明治”,由多个功能层堆叠而成,中间为吸收层,两端为电荷传输层,其中吸光层是提效的核心。

钙钛矿电池主要分为正式平面结构、介孔结构、反式平面结构:

正式(n-i-p)平面结构,它的转换效率比反式结构高,但空穴传输层在核心的钙钛矿层上面,所以在选材的温度耐受性和性能平衡上,还不能很好匹配,且迟滞效应比反式结构明显,这降低了电池性能。多用于学术领域。

正式(n-i-p)介孔结构,与正式平面结构类似,介孔层的掺杂能改善钙钛矿层和电子传输层的接触,提升电子的提取能力,但介孔层需要450度高温烧结,不能和柔性衬底结合,不适宜投入量产。

反式(p-i-n)平面结构,是目前的主流结构。它比正式结构的工艺更简便价廉、低温成膜、更适合与传统光伏电池结合叠层器件等,同时因为反式(p-i-n)结构的空穴层选材,更有利于抑制迟滞效应。但缺点是效率不如前两者,以及电子传输层用材偏贵和热稳定性差。

目前,钙钛矿单结电池理论极限效率超过30%,叠层模式下可达40%以上,相比于晶硅电池效率提升空间大。

第三,生产工艺流程短。钙钛矿对缺陷和杂质不敏感。不像晶体硅电池由于对缺陷和杂质相当敏感,需要高纯度的半导体材料。钙钛矿可以通过较低纯度的原材料合成,工艺窗口宽、原材料成本低。

在钙钛矿整个生产流程中,不同于晶硅路线要经历硅料、硅片、电池片、组件四个环节方可制备晶硅组件,而钙钛矿组件制备只需要单一工厂,且生产过程耗时较晶硅大幅缩短,能耗也大为降低。

根据协鑫光电的数据,钙钛矿原材料经过加工后直接成组件,没有传统的“电池片”工序,大大缩短制程耗时,单位制程耗时仅需约45分钟。从单GW产能投资额来看,与晶硅电池相比,硅料+硅片+PERC 电池+组件合计需要约10亿元投资,而目前的钙钛矿10MW中试线投资额为0.7-0.8亿元,达到量产成熟度之后,单GW产能仅需5 亿元投资额,约晶硅电池单GW产能投资额的二分之一。

在钙钛矿电池的生产中,镀膜、刻蚀、封装是三大核心工艺环节:

镀膜:钙钛矿的制备工艺与其他薄膜电池类似,需要通过溶液涂布法、溶液喷涂法、气相沉积法等方式,制备高纯度、缺陷少、高覆盖率、致密的钙钛矿层薄膜与传输薄膜,以改善不同层结构之间的电学接触,减少传输过程中的损耗,实现高的电池转换效率。

刻蚀:通过多道激光刻蚀,可以构建钙钛矿电池中的电路结构,把多个钙钛矿电池串联成组件。

封装:目前的封装技术采用了类似晶硅的技术,主要是替换掉原本晶硅用的EVA胶膜,因为EVA是聚醋酸乙烯酯,它的聚合不可能100%完成,里面一定会存在醋酸的残基,而醋酸会跟胺类反应成氨基酸,所以从原理上EVA不可用在钙钛矿,钙钛矿主要用POE材料。

从生产角度来说,钙钛矿大幅降低了生产复杂度和投资成本。浙商证券援引纤纳光电、协鑫纳米、牛津光伏等三家公司公布的数据分析,目前其钙钛矿电池的生产成本在0.4美元/W以下,扩大至GW级产线后,成本可降至0.1美元/W或更低。对比已经商业化的单晶硅组件来看,垂直一体化厂商的单晶硅组件,最优内部生产成本目前约为0.21-0.22美元/W。钙钛矿电池比单晶硅电池拥有成本优势。

三、钙钛矿的3个劣势及可能的解决办法

当然,很难有一种材料是十全十美的,说了这么多钙钛矿的优势,但它依然还没有进入大众视野,主要就是被一些问题制约着。

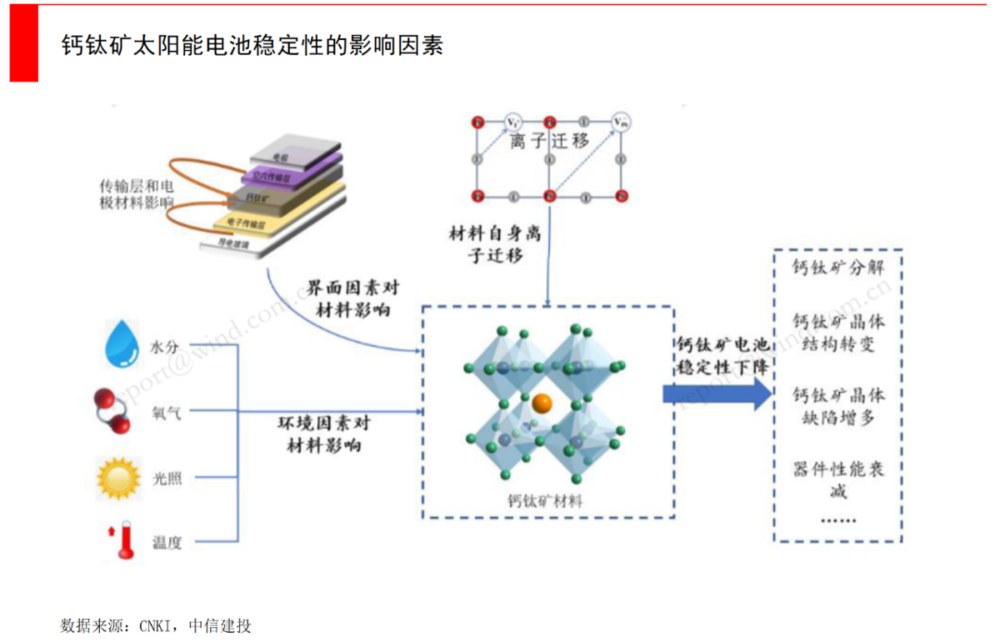

总体来说,钙钛矿的劣势主要是稳定性不足、含铅(造成环境污染),以及大面积制备中的一些工艺不成熟。

第一,稳定性问题一直是钙钛矿的致命问题,如果这个问题不解决,钙钛矿很难真正应用起来。

如果从原理层面来看,由于钙钛矿材料属于离子晶体,晶体稳定性不如晶硅。在钙钛矿类化合物的组成中,A、B阳离子与X阴离子通过离子键结合,这种结构很容易溶于水。而晶硅的晶体结构属于金刚石结构,每个硅原子都与四周的原子形成四根共价键连接,晶体稳定性极高、硬度大、熔点高。

并且有机-无机杂化钙钛矿材料具有明显的离子特性,还容易发生离子迁移。即带电离子(主要为A有机阳离子与X卤素阴离子)在晶体中移动,可以导致点缺陷或杂质的聚集,改变薄膜的电学性质。

这些问题会导致钙钛矿电池比较脆弱,可能存在不耐高温、不耐光照、易水解、易氧化等问题,最早期的钙钛矿电池甚至只能持续几分钟。如果一块钙钛矿电池只能用一、两年,效率就下降20%,那就毫无经济性可言。

由于钙钛矿材料本身的可设计性,研发人员也提出了各种方案来解决这个问题。

根据中信建投分析,针对热稳定性和化学稳定性,研发出了全无机钙钛矿材料;针对水和高湿度不稳定性,引进了长链有机分子,发展了二维钙钛矿材料等;常用的锂盐掺杂的Spiro空穴传输层的稳定性,比钙钛矿层还要低,因此提出了采用高稳定的无机材料替代有机功能层材料的解决方案;为应对扩散和离子迁移,提出了发展表面阻挡层、封装、“零维”钙钛矿材料等方案。

目前,已有多家公司的钙钛矿电池产品通过了IEC 61215的双85测试——在85摄氏度和85%相对湿度下连续工作1000小时的测试,这是业内著名的针对晶硅电池的严格测试。

因为电池如果处在这样高温高湿的环境,水汽就会快速侵入,非常考验电池的封装性能。当下主要采用的是双玻的封装结构,两片玻璃之间采用POE或PVB材料,边缘用丁基热熔胶密封,这个结构还是比较可靠的。

当然,目前钙钛矿还处于早期,还缺乏足够多的示范电站数据作支撑,仅靠测试标准,依然有限。比如有市场观点就会认为,把原来对晶硅的测试标准放到钙钛矿上,也许有很多不适用的地方,或是会产生新问题。但目前行业里也没有针对钙钛矿的新测试标准。最终的检验一定还是靠大规模铺开实际验证的电站,由这些电站给出的数据才有说服力,才会真正见分晓。

第二,是含铅的问题。在钙钛矿的组成结构中,目前来看铅对于高性能钙钛矿是必要的,因为目前还没有发现任何一个不含铅的方法,能让效率超过20%。如果寻找替代元素,锡基钙钛矿可以做到16%左右的效率,但还不太成熟。

不过值得注意的是,晶硅体系的光伏电池也不是没有铅。虽然硅片不含铅,但晶硅电池的焊带是铜箔涂铅的,每一个标准尺寸的晶硅组件中大概有18克左右的铅。相比之下同样尺寸的钙钛矿组件,含铅量不超过2克,仅为晶硅的1/10。

根据RoHS标准,晶硅组件中的铅含量不能超过0.1%,就符合标准,而钙钛矿组件中的铅含量不足0.01%。不过,也有学者认为,晶硅电池组件里的铅,主要是金属铅,它会变成氧化铅,在水里的溶解度不大(但也有反对观点认为这些铅遇到潮湿环境,会源源不断析出来变成水溶性的铅)。钙钛矿里的铅是碘化铅(PbI2),在水里会有一定的溶解度,所以对环境的影响不太一样。

借鉴历史,光伏行业的碲化镉薄膜电池中的镉,也是有毒的,但美国依然支持这个行业,主要因为碲化镉不是水溶的,毒性固体肯定比液体、气体要危害性小。

不过钙钛矿的技术还处于快速进步期,这个问题有待从各个角度思考解决方案,比如新材料体系出现、更好的封装技术、更好的回收技术等等。

第三,是大面积制备的问题。钙钛矿电池的转换效率,往往随面积增大而衰减严重,其原因就在于大面积制备时,面积厚度比极大,膜质量(平整度、致密性等) 难以保证效率衰减。比如当单结钙钛矿电池的面积,从实验室的0.1平方厘米增加到约10平方厘米时,效率会从25.5%下降至19.6%。

在实验室里制备的高效率钙钛矿电池,基本都是在1平方厘米以下的小面积薄膜,大多使用旋涂法制备,这个工艺的转速很高,难以沉积大面积、连续的钙钛矿薄膜,所以在商业化上并不可行。

在大面积生产中,取而代之的是狭缝涂布法。狭缝涂布并非新技术,关键还在于工艺改良。

狭缝涂布工艺早在平板显示面板、锂电池极片等领域就有应用,在平板显示面板的柔性OLED中,结构和钙钛矿组件最为接近。它的工作原理是,把涂布液在一定压力、一定流量下,沿着涂布模具的缝隙挤压喷出,从而转移到基材上。

在钙钛矿电池的大面积生产中,核心是要把膜层做到实验室级别的均匀效果,而且尺寸放大后,容易形成凹凸不平的表面、内部含气泡等问题,这些都是产业界积极突破的方向。

此外,涂布本身其实还不是最核心的,目前最大的难点在于,如何把涂出来比较均匀的膜,通过结晶控制,从而得到最终的高质量干膜。

这个结晶过程,是钙钛矿生产所独有的。结晶过程需要足够好的均匀度,并且在连续生产中,重现性也要更好,要想在大组件上获得时间和空间上的高度一致性,这里面的难度可想而知。并且产业界对此普遍缺乏经验,因为在别的行业里没有相关应用,几乎是专门为钙钛矿而开发的。

目前一些核心公司正在从设备和工艺层面进行特殊设计,包括改进材料本身的配方,这算是当下“卡脖子”的待突破方向。

综合来说,这三大问题是制约钙钛矿发展的核心因素,也是产业界不断突破的方向。今年以来,不断有积极信号出现,多个钙钛矿大尺寸中试线项目落地,产业化在加速。

按协鑫光电的目标,是到2023年年底,实现18%的组件效率,这里需要澄清的是像TOPCon、PERC等在提光电转换效率的时候,往往是指电池的效率,而这里指的是组件效率。从单节钙钛矿电池组件的角度来看,在实现18%之后,可能有机会在之后的一、两年内升到20%,然后再用一、两年的时间上到22%左右。

如果五年之内钙钛矿能实现这些,那与晶硅相比,钙钛矿的成本优势就会变得很有价值,会直接体现在电站投资回报率上。

四、结语

在2022年2月,全球第一个钙钛矿地面光伏电站,在浙江衢州市开建,它的装机容量有12兆瓦,相当于一个小型水电站。这个项目的效果如何,将标志着钙钛矿的商业化在短期内是否会加速。

过去10多年里,钙钛矿一直是学术界的热点议题,但不是产业界的。虽然钙钛矿的众多优势被大家期待,但实打实的困难也就摆在眼前。

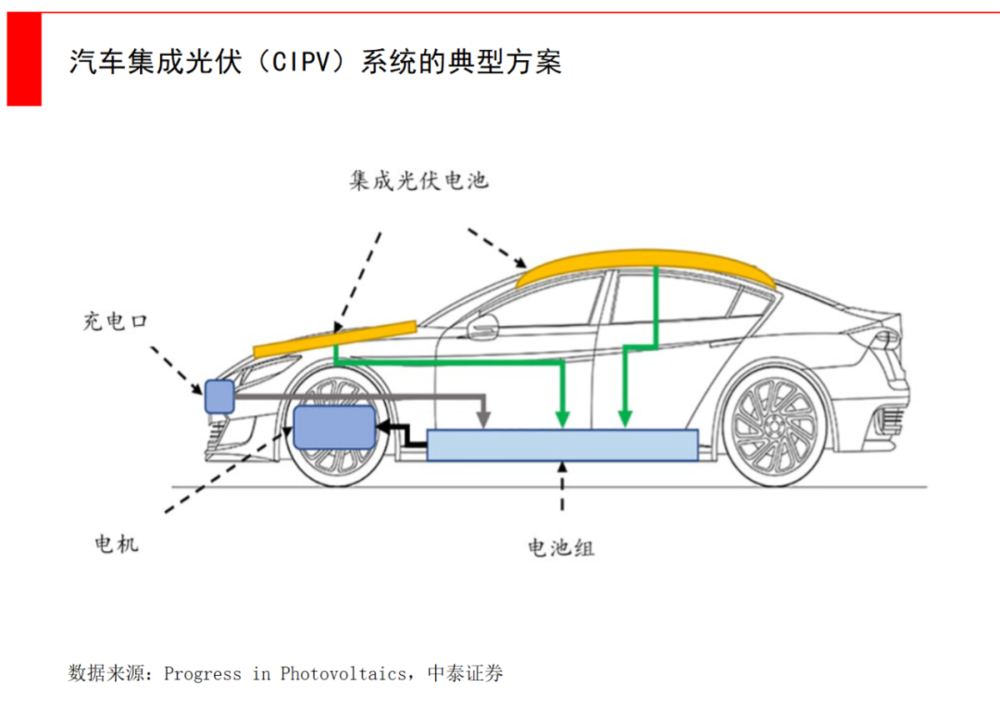

由于钙钛矿材料很薄,用在建筑表面(BIPV,光伏建筑一体化),甚至用在电动车的玻璃顶,都是很好的材料选择。

比如荷兰电动汽车初创公司Lightyear,在今年6月发布了世界上首款可量产的太阳能汽车。Lightyear 0是一款家庭轿车,添加了5平方米的太阳能电池板,每天最多可增加约70公里的行驶里程。

注:荷兰电动汽车初创公司Lightyear的太阳能汽车,添加了5平方米的太阳能电池板,每天最多可增加约70公里的行驶里程

如果未来钙钛矿材料成熟,除了替代晶硅的光伏电站,在建筑表面、电动车玻璃顶,都是非常好的应用场景,不过柔性电池还需要在封装材料上有所革新。

从光伏的发展历史来看,一款太阳电池究竟在商业上有没有前景,不仅仅是光电转换效率或是制备成本,而是要看全生命周期的平准化电能成本(LCOE,Levelized Cost of Energy)。也就是在全生命周期的时间里,光伏系统发的每一度电的成本是多少,这个成本里包含组件成本、系统平衡成本,也包含维护成本等等很多方面。

留给钙钛矿的时间并不多,虽然钙钛矿有着巨大的低组件成本优势,但是目前的转化效率还需要提升、稳定性还需要增强,最终才能在LCOE层面与晶硅技术竞争,否则市场会缺乏驱动力来用一款全新技术,而晶硅的TOPCon、HJT、IBC等技术也在迅猛发展,如果不能及时超越,会面临技术锁定的风险。

尽管钙钛矿是新兴光伏技术的领导者,但钙钛矿需要瞄准的目标,不是现在的晶硅电池,而是5年后的晶硅。只有这样,钙钛矿才能成为一支有竞争力的技术力量,形成替代晶硅的趋势方向。

References:

1. 《驯服太阳—太阳能领域正在爆发的新能源革命》,瓦伦·西瓦拉姆(Varun Sivaram)

2. 中信建投:钙钛矿电池的稳定性如何了?

3. 天风证券:钙钛矿电池及设备市场空间几何?

4. 民生证券:钙钛矿电池的潜力

5. 浙商证券:钙钛矿,下一代光伏新势力,渐成崛起之势

6. 中信建投:钙钛矿,道阻且长,行则将至

7. 国泰君安:把握新技术趋势,聚焦钙钛矿电池

8. 东方财富:光伏行业专题研究:钙钛矿电池:“黑科技”见曙光

9. 银河证券:钙钛矿-颠覆者or赋能者?

10. 中泰证券:差异化竞争,奠定产业化广阔前景

11. 能镜:搅局者钙钛矿

本文来自微信公众号:经纬创投 (ID:matrixpartnerschina),作者:经纬创投主页君