扫码打开虎嗅APP

本文来自微信公众号:半导体行业观察(ID:icbank),作者:穆梓,题图来自:视觉中国

因为缺芯、台积电和地缘政治等多种因素的影响,大家对半导体产业的关注度火速提升。这也让ASML这些原本在背后默默支持半导体产业发展的企业被“赶”到了台前。

作为全球领先的半导体设备供应商,这家来自荷兰的企业提供了全球芯片生产都绕不开的关键设备——光刻机。

尤其是在EUV光刻机方面,市场的关注度更是空前。这一方面是因为这个设备是芯片制造工艺走向7nm以下的关键;另一方面,这个设备的售价高达上亿美金,且只有ASML一家能做。因此其吸引了全球那么多的目光也情有可原。

正如很多分析人士所说,EUV光刻机真可以称得上是芯片制造的“皇冠”。

以EUV光刻机为例,ASML技术开发副总裁Tony Yen在今年三月接受媒体采访的时候曾经表示,EUV光刻机由超过10万个精密零部件组成;相关报道也指出,EUV光刻机重量达180吨,体积十分庞大,需要0.125万千瓦的电力,来维持250瓦的功率;纽约时报在之前一篇介绍ASML的文章中更是强调,EUV光刻机的运送需要使用40个集装箱、20辆卡车和三架波音747飞机。

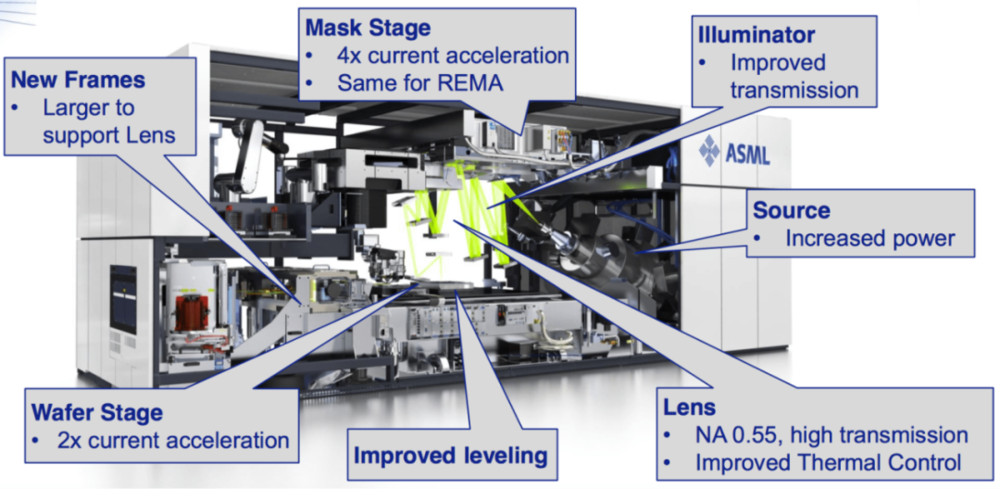

这样一个庞然大物,不但需要在晶圆上做一些精度极高的工作,而且还需要保持更高的产能,从其部件构成上看,正如其名字“光刻机”所定义的一样,“光”就成为了EUV光刻机中的重要一环。要明白这一切,就首先得从光刻机的工作原理谈起。

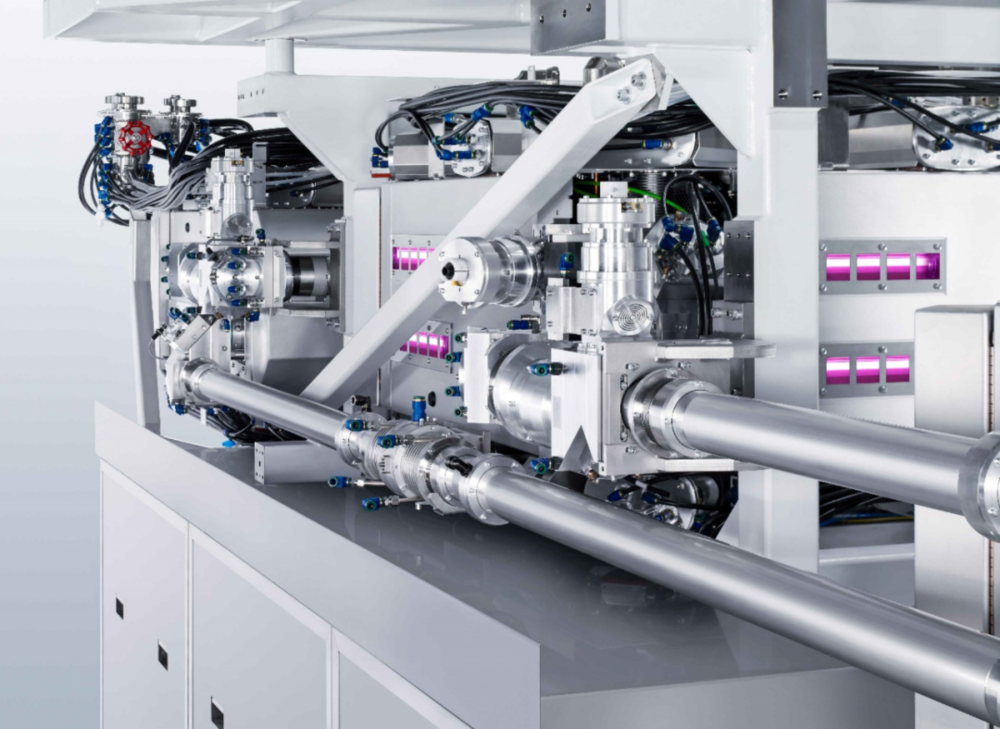

EUV 光刻机的内部工作原理(来源:ASML)

从一条公式谈起

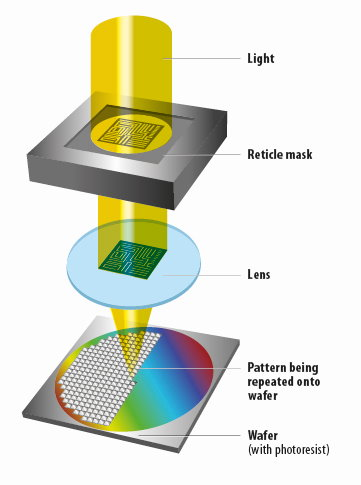

正如ASML所说,光刻的本质其实是一个投影系统。光线被投射通过掩模版,成像在晶圆上,最终在晶圆上一层一层建立起复杂的晶体管。在光刻技术不断朝着“更小”迈进的征程上。

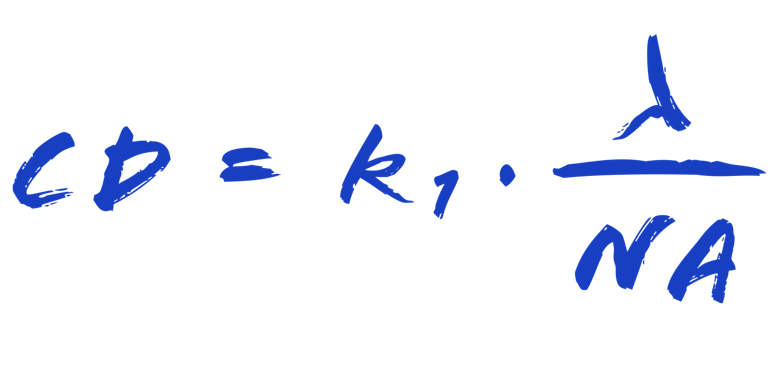

在光刻领域,有一个公式和“摩尔定律”一样引导着行业的发展。而与摩尔定律不同的是,这一物理公式所揭示出的光学原理似乎更加难以逾越。那就是几乎悬挂在ASML每个办公室的瑞利判据(Rayleigh criterion)公式。

瑞利判据公式(source:ASML)

如上图所示,在瑞利公式中,K1是一个常数,取决于与芯片制造工艺有关的许多因素。按照ASML的说法,其物理极限值是 0.25。λ则代表光刻机使用光源的波长;NA则是光学器件的数值孔径,描述了它们能够收集光的角度范围;CD 代表线宽,即可实现的最小特征尺寸,大家所谈的几纳米芯片,就是为了把这个CD值做得更小。

从公式可以看到,为了让CD变得更小,除了将K1和λ变小以外,把NA变大也是降低CD的一个选择。据笔者了解,目前K1的值已经接近极限。为此行业把降低λ和提高NA作为继续延续摩尔定律的重要发力方向。

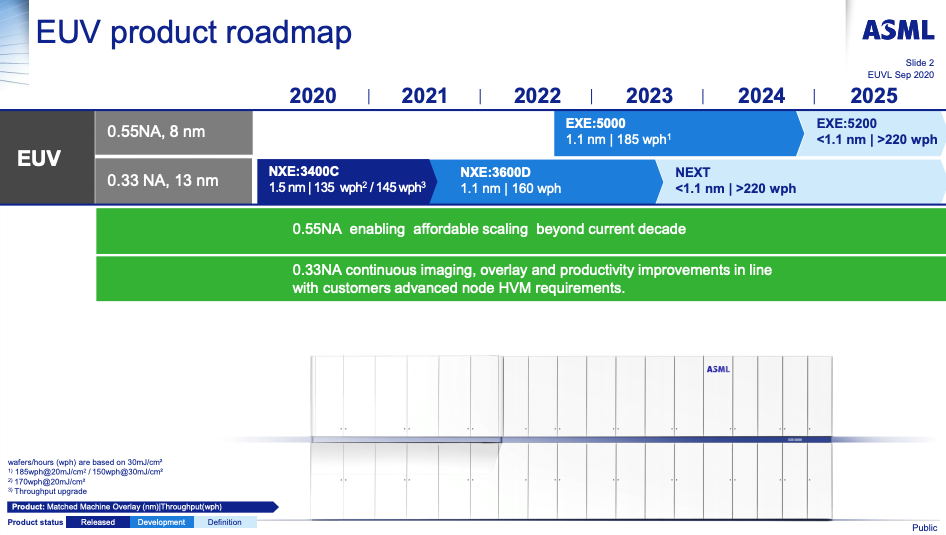

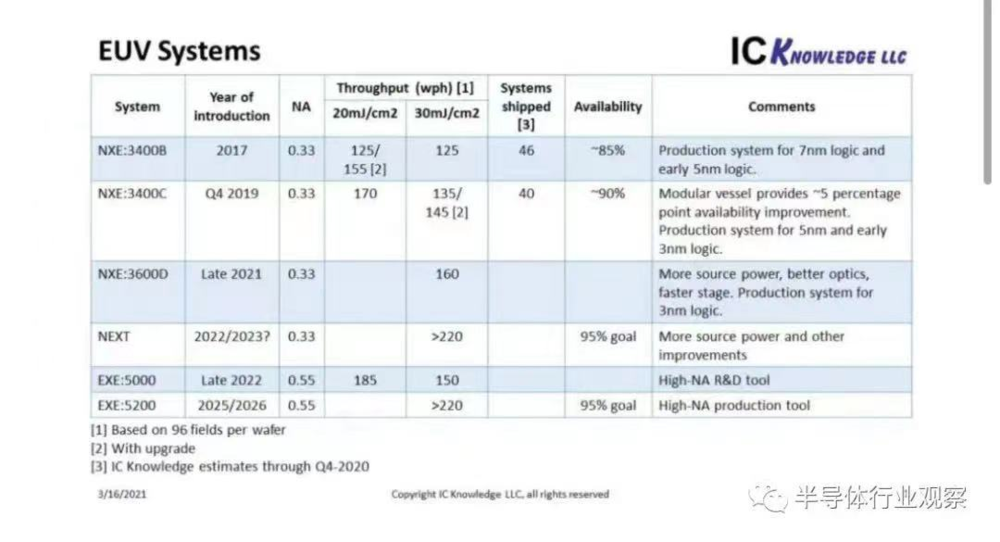

EUV产品路线图

在NA方面,根据报道,现在ASML正在探寻从0.33往0.55推进。据semiwiki在今年三月的报道,ASML的High-NA光刻机现在已经从书面走向现实,且已经走到了构建模块和框架阶段。根据他们预测,预计首批High-NA设备(0.55NA)将于2022年下半年交付。其中EXE:5000系统可能与EXE:5200系统一起研发,原因是EXE:5200系统将于2025/2026年成为第一批High-NA生产系统。英特尔早前也表示,公司将在2025年用上High-NA光刻机,由此可以看到semiwiki的报道是合理的。

ASML的产品发布时间规划(source:semiwiki)

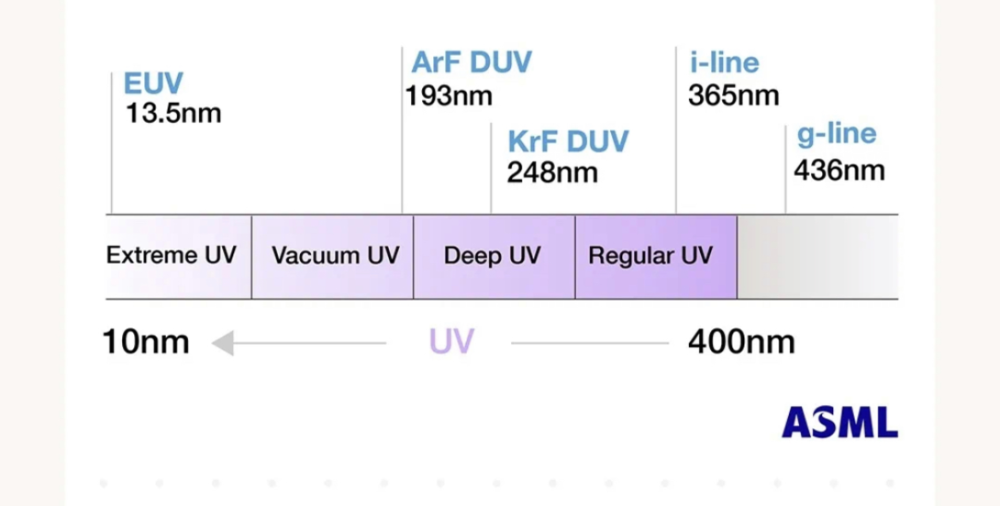

来到λ方面,为了降低其数值,如下图所示,光刻机的光源在过去多年的发展从包括g-line和i-line在内的高压汞灯开始,历经KrF和ArF,并在最近几年进入到了EUV时代。对于未来,有人甚至认为光刻机的光源有望从13.5nm波长的EUV进入到波长介乎0.01nm到10nm之间的X光。

值得一提的是,为了进一步降低λ,产业界在光刻机演进的过程中,还引入了浸润式光刻系统,让DUV在推进芯片微缩过程中发挥了更多的作用。由此也可以体现出工程师的力量。

光刻机光源的演变(Source:ASML)

从上面的描述看来,要让CD继续缩小,唯有继续降低λ这条路是最容易继续走通的。但我们回看过去多年里的光源发展历程。这个看起来相对简单的路,其实也不是一路坦途。尤其是在现在火遍全球的EUV光刻方面,真可以称得上是供应链共同努力的结晶。

EUV成为答案

日本知名分析师汤之上隆在2007年的时候曾以“EUV的量产机是不是不能实现呢?”为题,对当时正在面临开发困境的EUV进行相关调查。他提供的结果显示,在问了18名光刻相关人员后,有10位给出的回答是EUV光刻机不能实现。诚然,对这么一个拥有如此高度复杂性的设备来说,EUV光刻无疑是一个极高难度的挑战。尤其是在光源和镜头方面,带来的挑战更是前所未有。

从原理上看,光刻机的工作原理,就是让光穿过光掩模,然后通过一系列透镜将其缩小,最终落在覆盖有光刻胶的基板上。由于光掩模,光刻胶的某些部分被光照射,使其变硬。在制造过程中,未曝光的部分在称为蚀刻的过程中被化学洗掉。这样做时,存在于抗蚀剂下方的材料也被去除。因此,在去除抗蚀剂的剩余部分后,光掩模图案就出现在硅片中(或在施加抗蚀剂之前已沉积在硅片上的材料中)“雕刻”出来。

光刻机的基本原理

正如上文所说,为了实现更小的“特征”,光刻机的光源历经了几代的演变,并最终进入到了EUV时代。但其实这并不是一帆风顺的。据相关介绍,在后DUV时代,有三个潜在的候选者,分别是EUV、电子束和离子束光刻。

在发展几年后,又多了157 纳米的深紫外光刻选项。不过行业参与者最后发现,ASML才是最终答案。因为为了获得更高的分辨率,你必须将离子和电子拉得更近,但这些粒子相互排斥。那就意味着您必须在提高分辨率时降低电流。但这种设计带来的反面后果是会阻碍吞吐量。这在电子束和离子束上的。

但,问题也随之而生。

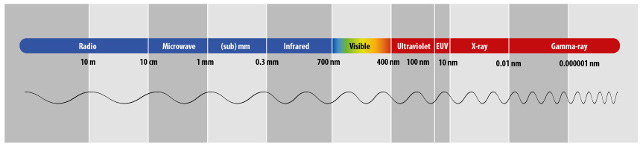

如下图所示,在电磁波谱中,极紫外光是紫外区能量最高的部分。它的波长范围为 100纳米到10纳米,介于 X 射线辐射(< 10 纳米)和深或远紫外线(100纳米到200纳米)之间。更重要的是,地球上没有 EUV 光源的天然来源。太阳的核心能产生 EUV 光谱,但没有一个到达地球表面,因为大气和臭氧层吸收了所有这些光。

电磁波谱

综上所述,在地球上,EUV 完全由人工来源生产。这就使得其产生了两个明显的挑战:

首先,EUV 光很难以受控方式产生。只有多重电离原子内壳中的激发电子才能发射 EUV。你只会在炽热、致密的等离子体(例如太阳的最外层区域)中找到这些电子,而制造这些电子是一项相当艰巨的工作。或者将自由电子通过同步加速器发射产生EUV光——这是一种巨大且极其昂贵的设备。

其次,EUV 光很容易被空气和其他气体吸收。这意味着光从产生的那一刻到撞击硅片的那一刻,都必须穿过高质量的真空。这也意味着不可能构建“EUV 镜头”。相反,需要使用高度复杂的曲面反射镜。传统的光掩模也会吸收过多的光,因此它也需要具有反射性。

换而言之,对EUV光刻机而言,光源和镜头部分会是最大的两个挑战所在。再加上其他系统,这势必是一个浩瀚的设计工程,光靠ASML一家是完成不了。为此,荷兰巨头和业界多家厂商合作。如蔡司、Cymer和通快,就是ASML EUV光刻机背后鲜被提及的巨头。

镜头后面的“大家”

如前所述,由于EUV光的特性,在EUV光刻机中,一个反射的镜头是非常重要的,也是非常复杂的,这主要因为现实世界中没有任何材料可以在单层中反射大部分 EUV 光。然而多层则可以增强彼此的反射,于是业界探讨用这种方式制作相当高效的 EUV 反射镜来缩小和聚焦图像。而由钼(部分反射 EUV 光)和硅(对 EUV 大部分透明)交替纳米层制成的反射镜就成为了大家努力的方向。

不过,这样的EUV 反射镜的制作极其复杂,因为它们的表面需要几乎完美光滑和干净,每个纳米层都需要具有精确定义的厚度。让每个原子都需要在正确的位置,否则可能会丢失光或图像可能会变形。蔡司毫无疑问又成为了大家求助的对象。

维基百科的资料显示,1846年,时年30岁的卡尔·蔡司在耶拿建立了一个精密光学仪器加工厂,并于1847年生产出了他的第一台显微镜。1866年起,在恩斯特·阿贝和奥托·肖特的协助下,蔡司的工厂逐渐在显微镜领域有了较大的发展,并开始生产光学玻璃。1888年,蔡司开始涉足摄影业。同年,在恩斯特·阿贝的主持下蔡司基金会成立。1891年蔡司基金会成为蔡司工厂的唯一所有人。

回看过去一百多年的发展,蔡司始终都把光学相关器件当做公司的主攻方向,而半导体则是他们从二十世纪六十年代开始切入的赛道。自1968年第一次为为 AEG Telefunken 生产了第一个用于电路板打印机(当今晶圆步进机和扫描设备的前身)的镜头以来,公司在这个市场上一直稳扎稳打。

1977年,蔡司推出了分辨率为1微米的S-Planar 10/0.28透镜,并将其用于美国公司David Mann(后来的GCA)制造的全球第一台晶圆步进机上;1982年,蔡司生产了第一个工作波长为 365 纳米(i 线)的光学系统S-Planar 10/0.32 ,这是进入纳米世界的第一步(结构尺寸:800 纳米);1993年,蔡司推出的S-Planar 5/0.6 透镜(工作波长:365 纳米)是半导体市场的重大突破;1998年推出的Starlith 900 则是世界上第一个批量生产的 193 纳米波长光刻光学器件,这是第一个可以实现100 纳米以下分辨率的系统;2007年推出的Starlith 1900i 是第一款达到 38 纳米极限分辨率的浸没式光学器件,现在,全世界很大一部分高性能微芯片都是使用这种技术生产的;2012年,全球第一套EUV光学系统量产,蔡司又帮助半导体产业进入了一个新阶段。

全球第一套EUV光学系统

据蔡司集团发布的截止到2020年9月30日的2019/2020财年的年报,公司半导体制造技术部门在统计周期内产生了18.33亿欧元的收入,同比(16.34亿欧元)增加了12%。半导体制造技术部门的所有战略业务部门都为这一新的收入记录做出了贡献,每一个部门的收入都比上一年有所增加。其中客户对深紫外(DUV)和EUV光刻系统的高需求也在继续。DUV光刻系统则是该领域的主要收入驱动因素。

值得一提的是,ASML在2016年宣布以约 11 亿美元的现金收购了蔡司负责相关光学系统子公司 24.9% 的股份,同时还为联合研发项目一次性出资约 2.44 亿美元,并在未来六年(从2016年算起)内再花费 6 亿美元用于资本设备和其他需求。

由此可以看到蔡司在EUV光刻机中的重要性。

光源领域的强者

在上文的介绍中我们谈到,EUV的光源是无法自然产生的,且其拥有各种各样的特性。为此如何产生光源,就成为横亘在开发者面前的又一个难题。在21世纪初,Xtreme Technologies等企业所推动的,基于放电等离子体的光源似乎是最有希望的。但不久之后,激光生产的等离子体光源(LPP:laser-produced plasma)崭露头角,并最终成为日本、欧洲和美国的团体都在努力的方向。

从原理上看,这种方法是使用一个非常高功率(超过30kW平均脉冲功率的激光数,其脉冲峰值功率可高达几兆瓦)的激光脉冲,打在不断滴下的锡珠,然后转化成为一个发光的等离子体,发射出波长为13.5 nm的EUV光。这些光通过聚焦后,通过反射透镜首先传输到光刻掩模上,然后照射到晶圆基片上。

上述的每一个步骤,都需要非常复杂的技术。例如在光源部分,就需要具体聚焦在激光脉冲是如何产生以及如何放大的。

首先,我们需要产生短脉冲激光光束作为种子光,然后让它经过多级放大。实际上会有两个脉冲——预脉冲和主脉冲。预脉冲首先击中锡珠,使它变成正确的形状;然后主脉冲将压扁的锡珠转化为等离子体,从而发射出珍贵的EUV光。

这里的难点在于放大阶段会不断增加它的功率,但必须确保两个光束在锡珠上有正确的光学性能,尤其是正确的聚焦。每束脉冲激光都由非常微小的、紧凑的光粒子组成,紧紧地抛向锡珠。为了正确地击中它们的目标,它们必须在正确的瞬间到达,不能过早或过晚;否则,冲击力将无法压平锡珠。在最坏的情况下,第二道激光脉冲射出的子弹没有击中目标,EUV就会失败。强调一下,以上过程要做到每秒钟进行五万次,为了让激光束以极大的功率稳定传输,系统的复杂性可想而知。

一家鲜为人知的厂商——德国通快(TRUMPF)正是背后的一个重要玩家。

据介绍,他们在EUV光刻激光发生系统上投入了超过15年。针对EUV光刻机,TRUMPF开发了一种激光器,可产生40千瓦的脉冲辐射,重复率为50千赫。该激光器有两个播种器和四个放大级,体积非常大,必须放置在EUV机器下面的一个独立楼层。

CO2激光器中的受激混合气体发出独特的红光——这就是 EUV光最初的来源

相关资料显示,如上图所示,EUV激光系统由大约45万个零件组成,重约17吨。为了确保这些零件正确组装,仅检查标准就多达1000多条,这还不包括模块和子模块额外的预检标准。而从种子光发生器到锡珠有500多米的光路,这对所有零部件都提出了非常苛刻的要求,尤其是系统中包含的400多个光学元器件。由此也看到通快在这方面的实力。

在通快的帮助下,总部位于圣地亚哥的Cymer成为了EUV光源系统最后的赢家。

维基百科的资料显示,Cymer 由 Robert Akins 博士和 Richard Sandstrom 博士于 1986 年创立,他们于 1970 年代中期在加州大学圣地亚哥分校的实验室课堂上相识。1986 年,个人计算机市场为 Akins 和 Sandstrom 将他们独特的激光知识应用于半导体光刻技术打开了大门。1988 年,Cymer 推出了用于高级研发应用的第一个光源,以支持半导体光刻技术的发展。1990年,第二代光源出货,公司发展迅速,1988年至1994年共出货78套光源系统。

2009 年 6 月,Cymer 将世界上第一个完全集成的 LPP EUV 光刻光源运送到荷兰 Veldhoven 的 ASML ,以集成到其 EUV 光刻机中。2012 年 10 月,荷兰半导体设备制造商ASML宣布将收购 Cymer,作为其 EUV 设备战略的一部分。

至此,一场EUV光刻机的攻坚战告一段落。

写在最后

从EUV光刻机的发展,我们可以看到在聪明的人类的推动下,很多看起来似乎不可能的任务,也变成了可能。我们从中也意识到,任何一个庞大复杂的系统,都需要多个领域顶尖的供应商携手合作,才能完成,光是靠其中的一两家公司,是不可能让科技继续往前推进。

由此,我们也看到了全球供应链协作的重要性。

本文来自微信公众号:半导体行业观察(ID:icbank),作者:穆梓